絞車閘瓦間隙的調整過程中應注意以下幾點:

1、在調整絞車閘瓦間隙時,一副制動器的兩個閘瓦應同時進行,防止制動盤單向受力,否則既影響制動效果,又會使制動盤出現凹陷不平現象。

2、在調試制動器過程中,若盤形閘的活塞、滑套、碟形彈簧組不靈活,有卡阻現象時進行處理,使其靈活可靠。此后若松閘時間超過0.3s時,可將盤式制動器的放氣旋塞打開,進行放氣即可縮短松閘時間。

3、在調整閘瓦與制盤間隙的過程中,間隙大小確定后,應反復升降液壓站的油壓,即松閘、制動,反復檢查閘間隙大小,使閘間隙符合要求。

4、成對閘瓦與制動盤的間隙,應在制動盤不同的圓周部位上所測得的閘間隙的平均值的差值不得超過0.2mm,調整螺栓或調整螺栓擰緊程度應盡量一致,否則將影響制動力。

礦用絞車閘瓦安裝調整將調整螺栓向前擰入使其與閘盤貼合,然后分三級進行調整,即每一次沖入較大油壓的1/3油壓,使碟形彈簧壓縮使之后移,將間隙調整為1mm。為了制動系統穩定運行,應在平時使用中經常檢查閘瓦間隙,如果發現間隙超過2mm就要及時進行調整。

絞車一般都是礦山絞車,在礦山絞車上安裝的閘瓦一般都具備耐磨、耐消耗等性質,同時閘瓦的熔點也高,不然在長時間的工作中會發生不靈敏等問題,為使運行中的絞車在規定的距離內停止運行,安裝在絞車的制動裝置上傳遞和放大制動缸制動力,使閘瓦與車輪間的轉向架內摩擦力轉化為輪軌間的外摩擦力,即制動力,從而使絞車承受前進方向的阻力,產生制動效果。

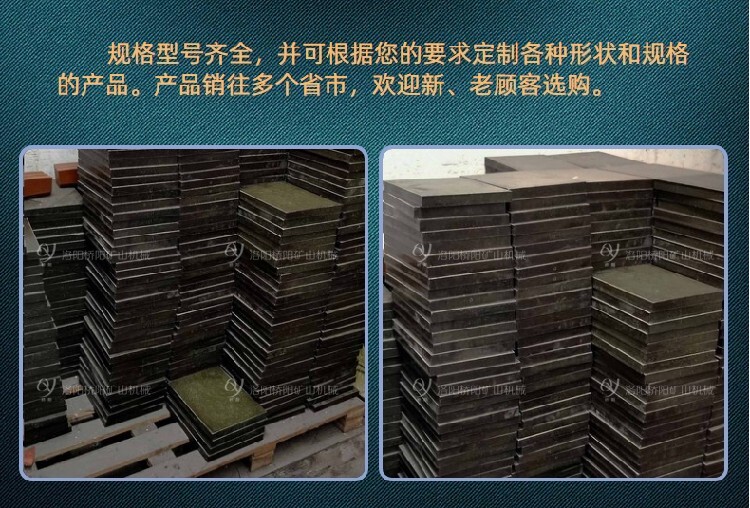

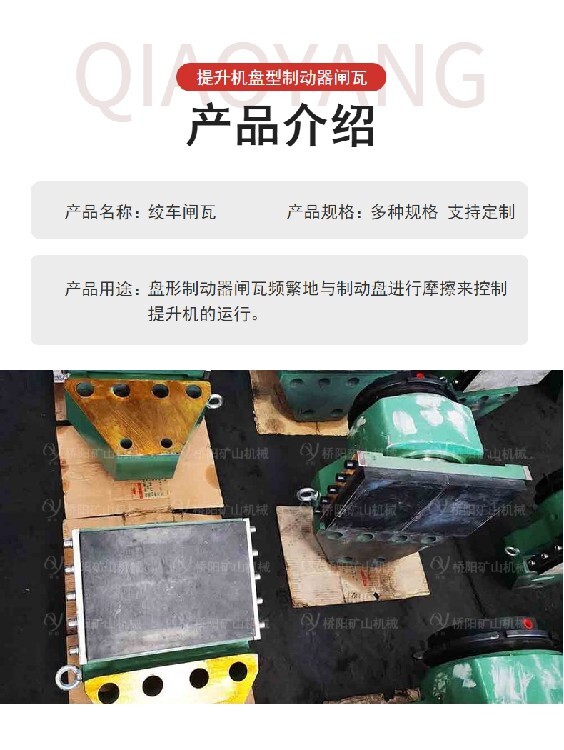

絞車閘塊和閘瓦是礦井提升機制動器的主要零件,型號種類眾多,可根據客戶需要定制產品,如果閘瓦的摩擦系數等性能達不到設計要求,就會有產生設備和事故的可能,在礦井作業過程中,絞車是依靠盤形制動器閘塊頻繁地與制動盤進行摩擦來控制提升機的正常運行。

1、在安裝或檢修而拆裝后調整絞車閘瓦間隙時,將調整螺栓向前擰入使其與閘盤貼合,這是為了避免切斷柱塞上的密封圈而產生漏油現象。

2、然后分三級進行調整,即每一次沖入較大油壓的1/3油壓,此時由于碟形彈簧壓縮使之后移。

3、隨之將調整螺栓向前擰,推動與閘盤貼上,第二次沖入較大工作油壓的2/3油壓,第三次沖入較大工作油壓調到間隙為1mm。

4、閘盤兩側每對盤形制動器的間隙應調整得相等,其偏差不應超過0.1mm,調整螺栓擰緊程度應盡量一致,否則將影響制動力。

5、調整絞車閘瓦間隙時要相應的調整返回彈簧,調整時以確保閘瓦能迅速返回為宜,彈簧預壓力不易過大,以避免影響制動力矩,如返回彈簧全部壓死可使制動力矩全部喪失。這里需注意液壓缸后置式盤形制動器無此要求。

6、閘瓦與閘盤的接觸面積大于60%,為確保接觸面積以減少貼摩時間,并確保閘瓦與制動液壓缸安裝后垂直,應先將其取下,以襯板為基準刨削閘瓦,直到刨平,再裝配到制動器上。

制動塊主要是用于制動器上,而制動器主要應用于起重機等重型機械上,是由制動瓦塊、制動臂、制動輪和松閘器組成,常把制動輪作為聯軸器的一個半體安裝在機構的轉動軸上,對稱布置的制動臂與機架固定部分鉸連,內側附有摩擦材料的兩個制動塊分別活動鉸接在兩制動臂上,在松閘器上閘力的影響下,成對的制動塊在徑向抱緊制動輪而產生制動力矩。

提升機絞車閘瓦帶鋼背閘瓦產生故障原因

??1、在提升機絞車閘瓦的生產過程中,如果鐵粉,石墨,樹脂等材料的比例不符合要求,當鐵粉過多時,經過長期摩擦,高溫反復淬火處理冷卻后,鐵粉熔化并變成氧化鐵,并且氧化鐵的硬度,就像輪刀一樣,輪面會變成幾個圓周槽,被削下的鐵屑會逐漸堆積在制動閘瓦和輪踏面之間導致摩擦,火花甚至會導致礦山提升機等設備停止運行,從而影響工作安全和效益。

??2、在制造過程中,閘瓦背面和閘瓦體沒有牢固地結合在一起,閘瓦背的梅花孔抓地力不足,制動閘瓦的曲率與制動閘瓦支撐和車輪的曲率不一致,踏、裂紋和脫離出運行路線;運輸和處理不當,在運輸和處理過程中不小心處理摔倒方法,從而導致某些制動閘瓦在使用前破裂并變形。

??

盤式制動器閘瓦特點

??盤式制動器閘瓦顧名思義就是在盤形制動器的制動裝置中使用的閘皮,具有以下特點:

??1、制動盤經合理的通風道設計,可將制動功轉化的熱量迅速帶走,防止制動盤表面溫升過高。

??2、良好的平穩制動性,可制動力矩隨負載大小而相應變化,使制動減速度控制在規定的范圍內。

?

礦用絞車閘瓦用摩擦材料制成的瓦狀制動塊,以壓縮空氣為動力,通過控制傳動裝置使閘瓦壓緊車輪踏面產生摩擦而形成的制動力,在制動時抱緊車輪踏面,通過摩擦使車輪停止轉動。

12年