電子束很細、工作距離長、易于控制,所以電子束可以焊接狹窄間隙的底部接頭。這不僅可以用于生產過程,而且在修復報廢零件時也非常有效。復雜形狀的昂貴鑄鐵件常用電子束來修復。

對可達性差的接頭只有滿足以下條件才能進行電子束焊接:

(1)焊縫在電子槍允許的工作距離上;

(2)有足夠寬的間隙允許電子束通過,以免焊接時誤傷工件;

和其它熔化焊一樣,電子束焊接接頭也會出現未熔合、咬邊、焊縫下陷、氣孔、裂紋等缺陷。此外電子束焊縫特有的缺陷有熔深不均、長空洞、中部裂紋和由于剩磁或干擾磁場造成的焊道偏離接縫等。熔深不均出現在不穿透焊縫中,這種缺陷是高能束流焊接所特有的。它與電子束焊接時熔池的形成和金屬的流動有密切關系。加大小孔直徑可以消除這種缺陷。長空洞及焊縫中部裂紋都是電子束深熔透焊接時所特有的缺陷。降低焊接速度,改進材質有利于消除此類缺陷。

局部真空電子束焊接技術是在大尺寸結構件的焊縫及其附近局部區域建立真空環境,并進行電子束焊接的技術。這種方法既保留了真空電子束焊接的特點,又避開了龐大的真空室,解決了厚大工件的焊接問題,可大大提高焊接質量并降低設備成本。

通常情況下,根據電子槍的類型選取某一數值,在相同的功率、不同的加速電壓下,所得焊縫深度和形狀是不同的。提高加速電壓可增加焊縫的熔深,在保持其他參數不變的條件下,焊縫橫斷面深寬比與加速電壓成正比例。當焊接大厚件并要求得到窄而平的焊縫,或電子槍與焊件間的距離較大時可提高加速電壓。在這次試驗中,由于焊接距離較大,因此,要對達到8mm厚的鋁合金件達到焊透的效果,加速電壓基本控制在30~60kV。

電子束焊對零件焊接部位的清潔度要求較高。在焊接前要將焊接表面的油、銹、氧化物以及其他雜質清除干凈。少數零件焊接時,可用汽油清洗去油污,再用丙酮擦洗脫水和脫脂;大批量零件進行焊接時,可采用機械化清洗方式。清洗完畢后,在矩時間內進行焊接。

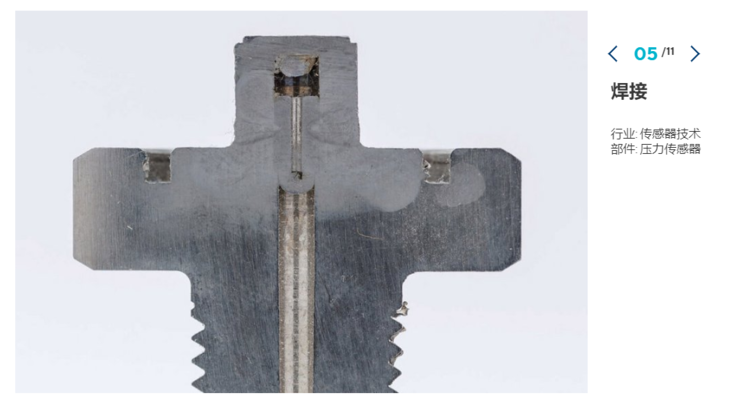

焊前壓配指焊接零件的定位和裝夾。焊接前零件裝配精度對電子束焊質量的影響很大,因為端面接觸部位存在間隙或零件配合過松都會造成焊接變形,所以,不論是冷壓還是熱裝,都要控制機加工的公差配合,零件焊接前壓配的精度,確保裝配到位。