晶圓升降機構隸屬于晶圓自動傳輸系統,主要承擔著與晶圓裝卸機械手配合完成晶圓在加工工件臺與預對準設備、晶圓盒之間交接的工作。大尺寸的晶圓重量增加,更易變形破損,Z 軸方向上的定位(重復定位)精度直接影響晶圓在過渡過程中平穩安全性;同時要考慮到結構緊湊、潔凈化、低散熱對環境影響盡量小。

近年來,國內晶圓升降機構的發展也很迅速。一些較早投入應用的晶圓傳輸機構。前端支持品圓機械手爪隨滑塊在導軌內上下運動,由直流電機驅動,該機構升降行程較小、精度低,速度慢,缺少晶圓保護裝置。另外交接晶圓過程中,吸附系統使晶圓中間變形,定位精度低,開環控制易造成晶圓竄動和損壞,同時對驅動電機造成沖擊。

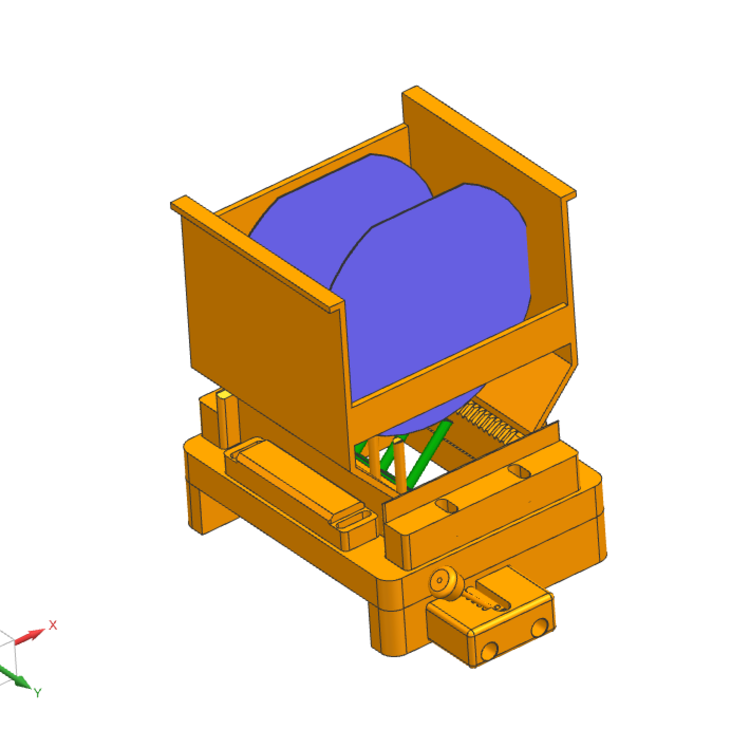

晶圓測試用升降機構,包括底座、托板,其特征是,底座上固定連接有若干個升降滑軌座,托板可升降連接在升降滑軌座上,底座上可滑動連接支撐座,支撐座設置在托板下方,支撐座上固定連接有絲桿螺母,底座上安裝有驅動電機,驅動電機輸出軸傳動連接絲桿,絲桿與絲桿螺母配合連接,支撐座上設有斜塊,斜塊上端面為傾斜平面;托板上安裝有滾輪,滾輪抵接在斜塊上端面上,托板和底座之間安裝有托板位移測量用光柵尺,驅動電機電連接編碼器,光柵尺電連接編碼器。

晶圓生產過程中,需要采用多種工藝進行處理。處理工藝多是在設備內進行。如潤濕處理,需在潤濕槽內進行。電鍍需要在電鍍槽內進行。而現有技術中,將濕晶圓放入或取出處理裝置的一系列工序都需人工操作,一方面會降低生產效率,提高生產成本,另一方面也會因人工操作不當導致晶圓的損壞,降低生產合格率。同時,人工操作所需空間大,空間利用率低。人工操作的另一個弊端是勞動強度大,效率低,無法滿足大規模生產的需要。人工操作還會導致工人接觸電鍍液或潤濕液而危害工人身體健康。

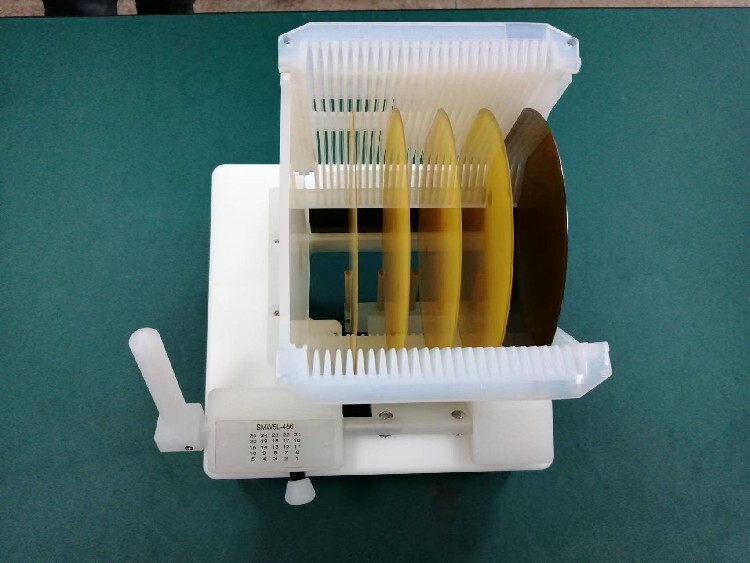

自動化的下一個水平是加載和卸載品圓。業界己經將晶圓片匣確立為主要的晶圓承載體和傳輸體。片匣通過多種機械原理被放置在機器、升降機和/或晶圓抽取器上,或機械手將晶圓輸送到特定的工藝室、旋轉卡盤。在某些工藝中,如一些工藝反應管,整個片匣都放在工藝反應室中。這一水平的自動化稱為“單按鈕”操作c通過一個按鈕,操作員激活加載系統,晶圓被加工然后再回到片匣中。在工藝周期的后,機器發出警報聲或點亮指示燈,操作員再將片匣移走。

在制造IC的生產線中,已全面采用了計算機控制和機器人搬運。對于復雜的作人為失誤在所難免,而且在潔凈室中,即使操作者身著無塵服,也不免造成污染。采用計算機控制和機器人搬運,可提高產品質量和安全性,從而降低成本。