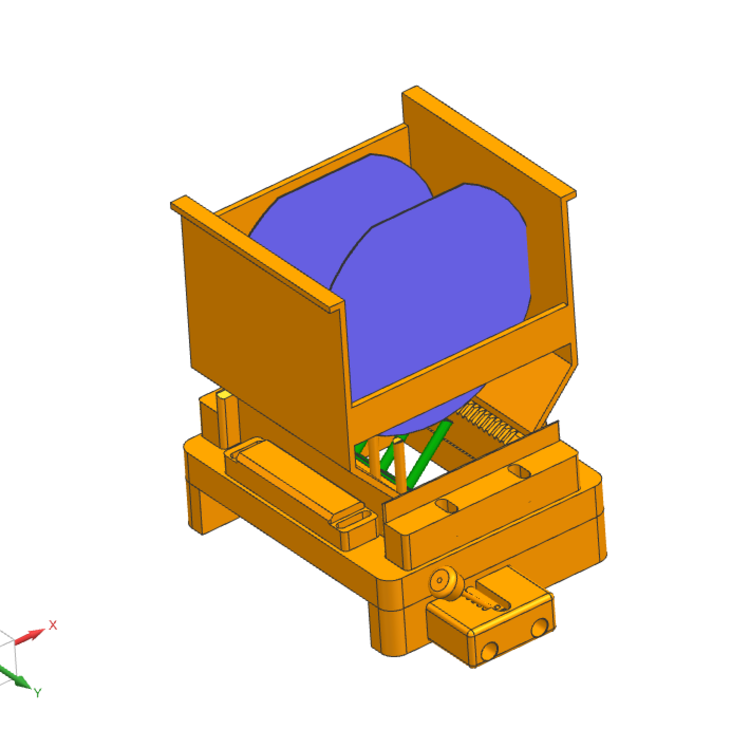

晶圓升降機構隸屬于晶圓自動傳輸系統,主要承擔著與晶圓裝卸機械手配合完成晶圓在加工工件臺與預對準設備、晶圓盒之間交接的工作。大尺寸的晶圓重量增加,更易變形破損,Z 軸方向上的定位(重復定位)精度直接影響晶圓在過渡過程中平穩安全性;同時要考慮到結構緊湊、潔凈化、低散熱對環境影響盡量小。

晶圓中200mm 階段,采用晶圓輸送機代替人手操作,排除人為帶入的環境污染。隨著IC 制造工藝的發展和對環境潔凈度要求的提高,國外機器人研究機構在上世紀 80 年代開展了晶圓自動傳輸系統各部分的關鍵技術研究,研制出直接驅動電機、位移傳感器等關鍵部件。

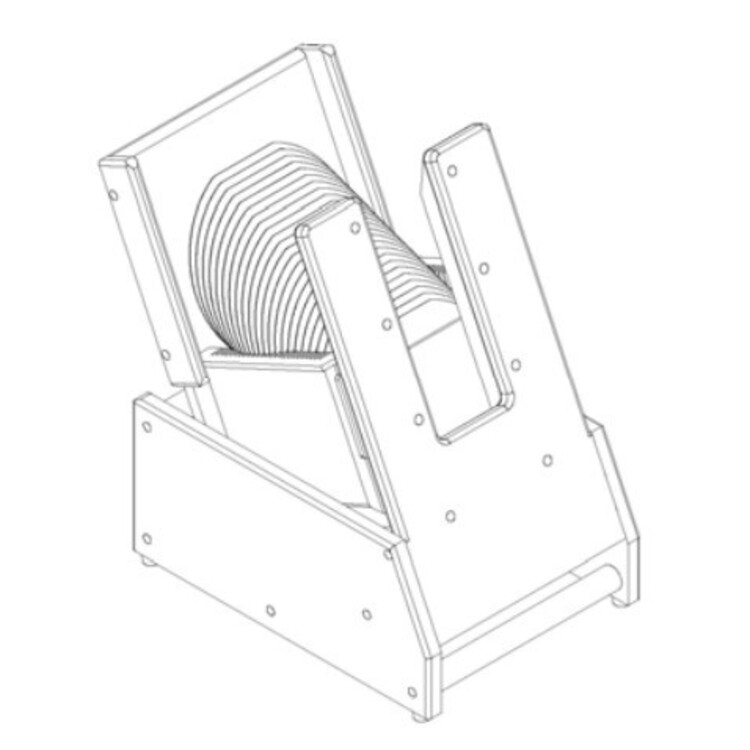

晶圓上表面有定位用的標識,晶圓在預對準階段確定好了與傳輸機械手的相對位置,經過升降機構到達工件臺吸盤上,為了檢測標識位需要其與吸盤相對位置是固定的。因此要求升降機構在圓周方向上不存在轉動。同時光柵傳感器安裝要求光柵尺與讀數頭相對位置在+0.1mm。防轉裝置能機構運動圓周方向相對位置,晶圓傳輸的精度。

目前,半導體制程設備中,常常需要用電機通過傳動帶帶動滾珠絲桿,來控制晶圓的升降。而傳動帶通過摩擦來傳遞動力,因此傳動帶要調整張緊力以獲得合適的摩擦力。通過調整傳動帶的張緊度可以調整傳動帶和齒輪之間的摩擦力,傳動帶的張緊度可通過調節電機位置進行調整。另外傳動帶過緊會使傳動帶磨損嚴重,過松則易產生打滑現象,使傳動帶嚴重磨損甚至燒壞。

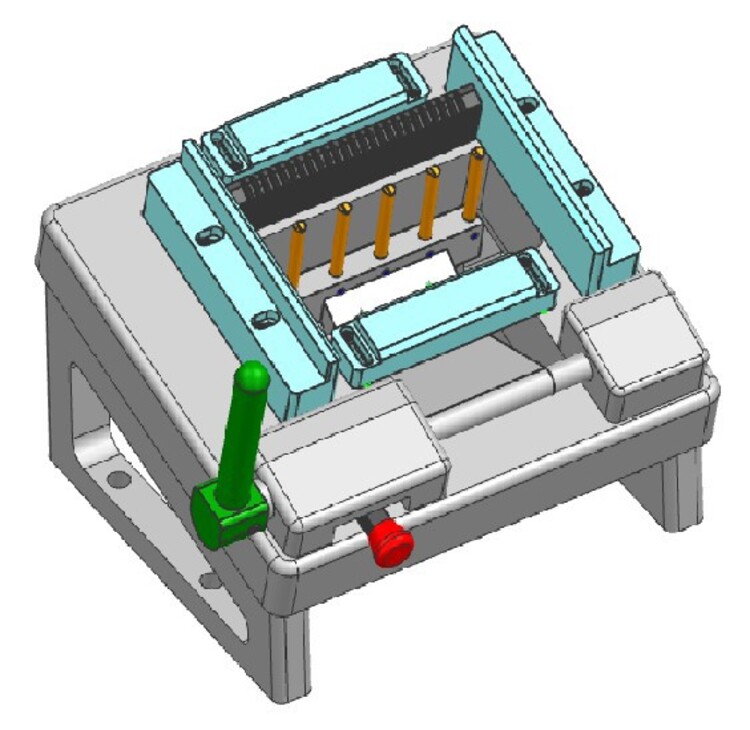

集成電路行業發展迅速,對芯片產品的良率要求日益增高,晶圓測試能夠在芯片未進行切割、引線、封裝等多重后道工序加工前進行測試,減少不良品在后續加工中的嚴重浪費,所以急需晶圓測試設備達到高速、、高穩定性的要求。晶圓測試設備達到高速、、高穩定性的要求關鍵在于升降機構。目前晶圓測試裝備采用的升降機構頂升力較小,頂升穩定性較差,精度低,而且有些頂升機構結構復雜,制造成本尚。

有些機器具有緩沖存放系統,使工藝過程總可以有新的晶圓準備被加工(或給圖形化設備的放大掩模版),從而使機器的效率大化。這些稱為儲料器。操作員將片匣放在機器的上載器上,按下開始鍵,然后的工藝過程就交給機器來做。在300mm晶圓的水平,片匣可能會被一個單的晶圓承載器或輸運器所替代。