芯片從誕展至今經歷了幾代的升級和改造,但一種主要材質是沒有發生任何變化的,那就是晶圓。眾所周知,一顆芯片在成品之前須讓晶圓經歷過上百個生產工序才能誕生,它如同藝術家手里的畫板一樣,承載著各種電子信息技術設計的意圖。作為芯片的核心材質,晶圓一直以來都是現代電子領域的基礎

晶圓是半導體集成電路制作所用的硅晶片,由于其形狀為圓形,故稱為晶圓。晶圓的原始材料是硅,而硅是由石英砂所精練出來的,晶圓便是由硅元素加以純化(可達到99.999%),接著將這些純硅制成硅晶棒,成為制造集成電路的石英半導體的材料,之后經過照相制版,研磨,拋光,切片等一系列程序,將多晶硅融解拉出單晶硅晶棒,然后切割成一片一片薄薄的晶圓。硅晶圓的制造可被歸納為三個基本步驟,分別是硅提煉及提純、單晶硅生長、晶圓成型。目前晶圓制造過程涉及的材料有硅片、掩膜版、電子氣體、光刻膠配套試劑、CMP材料、工業化學品、光刻膠、靶材等等,其中硅片在各材料占比為31%,是晶圓的重要組成部分

晶圓隨著芯片技術升級和降低成本需要而不斷發展。在降低成本方面,通過不斷變大晶圓尺寸以容納更多電路和減少廢棄比例就是晶圓的歷史發展趨勢。從1970年代至今,晶圓尺寸已經由過去的100mm(4英寸)發展至當前的300mm(12英寸)。根據IC Insight統計,2016年全球晶圓出貨量為10738百萬平方英寸,其中300mm晶圓占全球晶圓產能的63.6%,預計到2021年,全球將有123家12英寸晶圓廠,產能占比將達到71.2%。由于目前18英寸晶圓技術尚未成熟,且成本高昂,需求不足,未來幾年內300mm(12英寸)晶圓仍將是主流技術路線

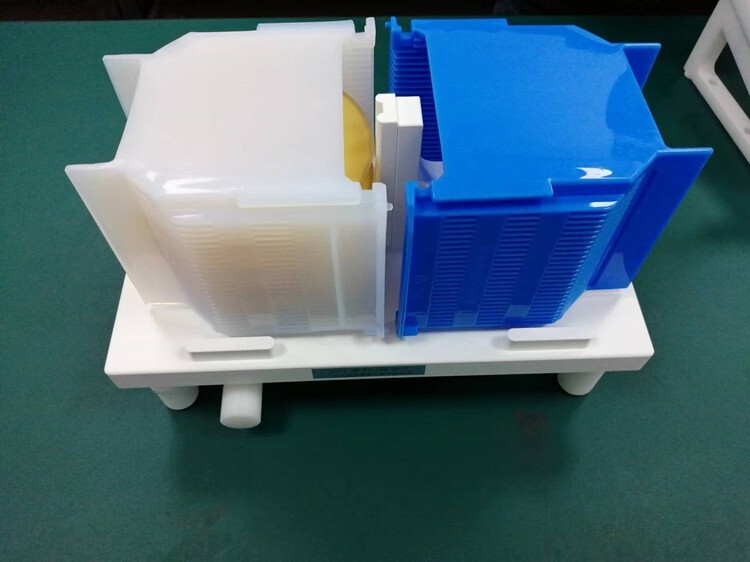

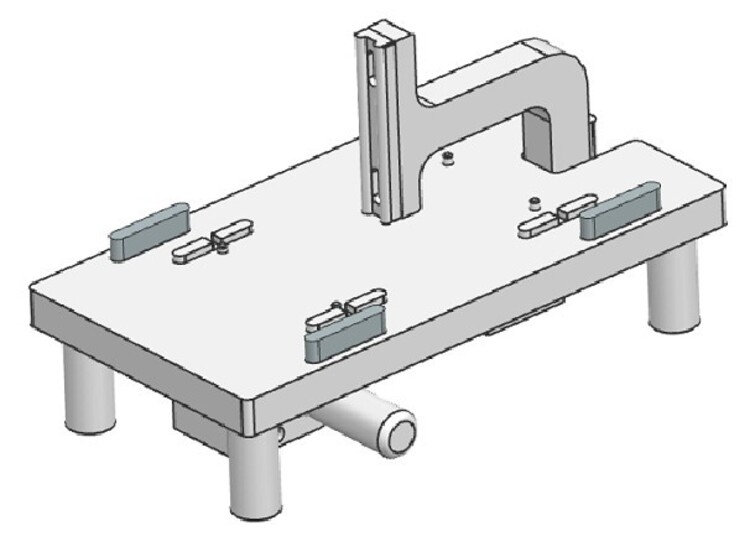

校準區截面呈方形,晶圓上料裝置和晶圓收料裝置對應設置在方形的相鄰兩側邊,晶圓取放裝置對應設置在晶圓上料裝置和邊緣式校準器之間,且自動導片機還包括位于校準區的負離子發生器。這樣設置,結構緊湊,設備運行,同時,負離子發生器可產生大量帶有正負電荷的氣流,可以將晶圓檢測區內的物體表面所帶電荷中和。

加工優勢:

1、劃片速度快,,成片率高,切割速度150mm/s

2、非接觸式加工,無機械應力,適合切脆性易碎晶圓

3、CCD快速定位功能,實現同軸監視或旁軸監視功能

4、二維直線運動平臺,高精密DD旋轉平臺,大理石基石,穩定可靠,熱變形小

5、操控系統,全中文操作界面,操作直觀、簡易、界面良好

6、無需砂輪刀、藍膜、去離子水等耗材,高可靠性和穩定性,劃片質量高,玻璃鈍化層無崩裂和微裂紋。

在許多晶圓的切割期間經常遇到的較窄跡道(street)寬度,要求將每一次切割放在跡道中心幾微米范圍內的能力。這就要求使用具有高分度軸精度、高光學放大和對準運算的設備。當用窄跡道切割晶圓時的一個常見的推薦是,選擇盡可能薄的刀片。可是,很薄的刀片(20μm)是非常脆弱的,更容易過早破裂和磨損。結果,其壽命期望和工藝穩定性都比較厚的刀片差。對于50~76μm跡道的刀片推薦厚度應該是20~30μm。