送絲機構(gòu)應焊絲準確地送入電子束的作用范圍內(nèi)。送絲嘴應盡可能靠近熔池,其表面應有涂層以防金屬飛濺物的沾污。應選用耐熱鋼來制造送絲嘴。應能方便地對送絲機構(gòu)進行調(diào)節(jié)。以改變送絲嘴到熔池的距離、送絲方向以及與工件的夾角等。焊絲應從熔池前方送入。焊接時采用電子束掃描有助于焊絲的熔化和改善焊縫成形。送絲速度和焊絲直徑的選擇原則是使填充金屬量為接頭凹陷體積的1.25倍。

電子束焊機有兩類:低壓電子束焊機的加速電壓為30~60千伏;高壓電子束焊機的加速電壓可達175千伏。電子束焊可焊接所有的金屬材料和某些異種金屬接頭,從箔片至板材均可一道焊成,鋼板可焊厚度達100毫米,鋁板達150毫米,銅板可達25毫米。碳鋼在真空中焊接時,由于鋼中原含有的氣體會釋放出來,焊縫金屬容易產(chǎn)生微氣孔。

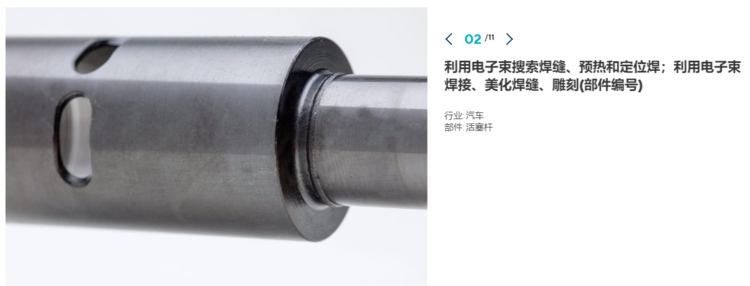

電子束焊機成本高。工件裝配、接縫與電子束對正,都要求有較高的精度。但電子束焊的多能性和,往往能補償其高成本,因此在汽車、原子能、航空、航天等許多工業(yè)中已成為重要的焊接方法之一。

1.在大批量生產(chǎn)中將有較大的發(fā)展。例如:在汽車工業(yè)中,采用電子束焊技術焊接汽車的齒輪和后橋,可以提高工效、降低成本、減輕零件的質(zhì)量。

2.在航空航天工業(yè)中,電子束焊技術將繼續(xù)擴大其應用,并發(fā)展電子束焊在線檢測技術。

3.由于電子束在厚大件焊接中樹一幟,所以在能源、重工業(yè)中大有用武之地。

4.在修復領域,電子束焊技術將是有價值的工藝方法之一。

5.電子束焊的焊接設備將趨向多功能及柔性化。電子束焊已屬成熟技術,隨著應用領域的擴大,出于經(jīng)濟方面的考慮,多功能電子束焊的焊接設備和集成工藝以及電子束焊機的柔性化將越來越顯得重要。

6.電子束焊將是實現(xiàn)空間結(jié)構(gòu)焊接的強有力工具。

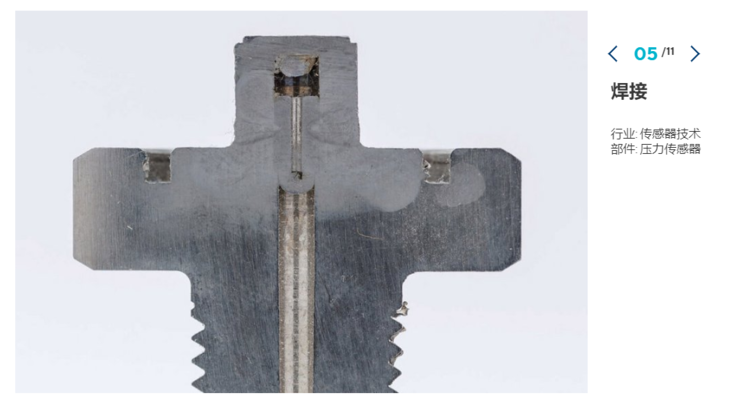

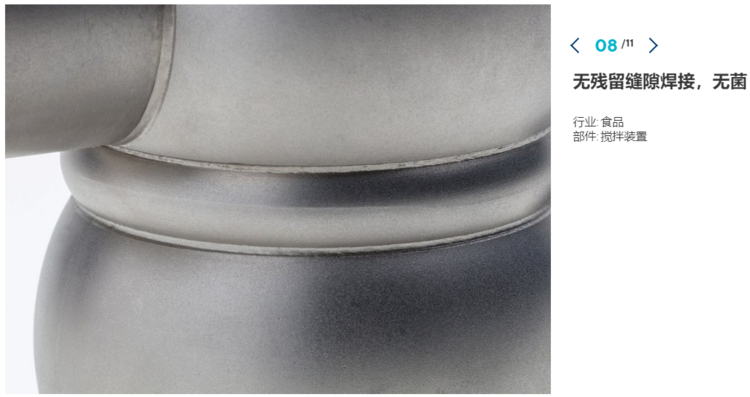

窄焊縫(熔化區(qū))要求焊前對工件進行精細的準備;焊接接頭邊緣需加工;焊接接頭要求沒有裝配間隙或非常小的間隙(通常無填充金屬);真空下進行焊接可能使被焊工件的尺寸受限制;大規(guī)格工件需定制特殊設備;特殊工件需采用局部真空電子束焊;對帶磁的部件敏感,即電子路徑受磁場韻影響;從陰極至工件轟擊點的磁場;針對被焊金屬工件內(nèi)部磁場退磁。

真空電子束釬焊作為一種、GX率、控制的制造技術,對各種精密、復雜部件的連接制造具有非常重要的意義。用電子束作為加熱源進行真空釬焊,就是用電子束高速掃描,使電子束由點熱源轉(zhuǎn)化為面熱源,實現(xiàn)零件的局部高速均勻加熱。該工藝具有普通真空釬焊無法比擬的性,如高溫停留時間短、大大減少釬料對母材的溶蝕、輸入能量精密可控、能量輸入路徑可任意編輯等。

當參數(shù)選擇合適、裝配間隙不大于0.4mm時,均可獲得外觀成形良好、內(nèi)部無缺陷的焊縫。電子束填絲焊接時,焊縫截面幾何特征在聚焦電流變化時,以表面焦點處的聚集電流為ZX,均存在一定程度的對稱性。利用這一結(jié)果可較為方便地估計工藝裕度區(qū)間,優(yōu)化參數(shù)。

通常情況下,根據(jù)電子槍的類型選取某一數(shù)值,在相同的功率、不同的加速電壓下,所得焊縫深度和形狀是不同的。提高加速電壓可增加焊縫的熔深,在保持其他參數(shù)不變的條件下,焊縫橫斷面深寬比與加速電壓成正比例。當焊接大厚件并要求得到窄而平的焊縫,或電子槍與焊件間的距離較大時可提高加速電壓。在這次試驗中,由于焊接距離較大,因此,要對達到8mm厚的鋁合金件達到焊透的效果,加速電壓基本控制在30~60kV。

電子束焊對零件焊接部位的清潔度要求較高。在焊接前要將焊接表面的油、銹、氧化物以及其他雜質(zhì)清除干凈。少數(shù)零件焊接時,可用汽油清洗去油污,再用丙酮擦洗脫水和脫脂;大批量零件進行焊接時,可采用機械化清洗方式。清洗完畢后,在矩時間內(nèi)進行焊接。

焊前壓配指焊接零件的定位和裝夾。焊接前零件裝配精度對電子束焊質(zhì)量的影響很大,因為端面接觸部位存在間隙或零件配合過松都會造成焊接變形,所以,不論是冷壓還是熱裝,都要控制機加工的公差配合,零件焊接前壓配的精度,確保裝配到位。