砂輪的三要素 +五因子

從三元素延伸出來,用以標示砂輪的規格。

(一)磨料

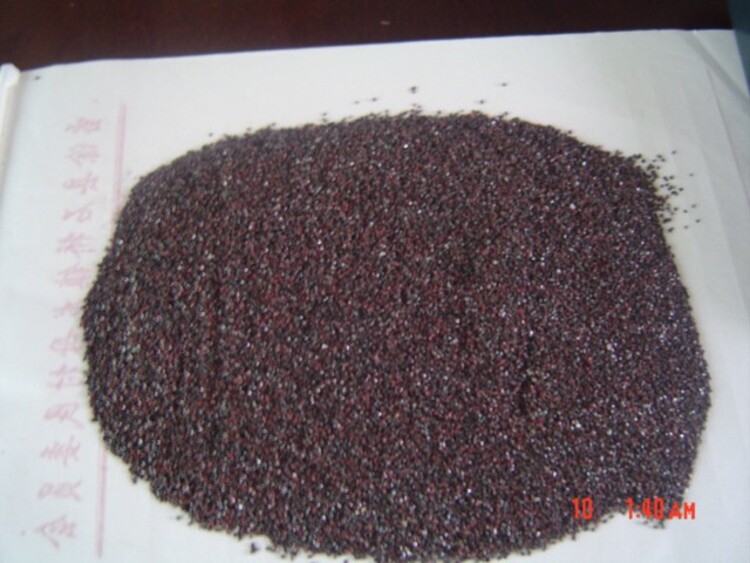

1.砥粒-磨料的種類

2.粒度-磨料的大小

3.組織-磨料的量(空氣占砂輪的體積)/組織樹料越大->氣孔越多

(二)結合劑

4.結合劑-結合劑的種類

5.結合度-結合劑的強度

選擇砂輪硬度的一般原則是:加工軟金屬時,為了使磨料不致過早脫落,則選用硬砂輪。加工硬金屬時,為了能及時的使磨鈍的磨粒脫落,從而露出具有尖銳棱角的新磨粒(即自銳性),選用軟砂輪。前者是因為在磨削軟材料時,砂輪的工作磨粒磨損很慢,不需要太早的脫離;后者是因為在磨削硬材料時,砂輪的工作磨粒磨損較快,需要較快的更新。

精磨時,為了磨削精度和粗糙度,應選用稍硬的砂輪。工件材料的導熱性差,易產生燒傷和裂紋時(如磨硬質合金等),選用的砂輪應軟一些。

砂輪的外徑應盡可能選得大些,以提高砂輪的圓周速度,這樣對提高磨削加工生產率與表面粗糙度有利。此外,在機床剛度及功率許可的條件下,如選用寬度較大的砂輪,同樣能收到提高生產率和降低粗糙度的效果,但是在磨削熱敏性高的材料時,為避免工件表面的燒傷和產生裂紋,砂輪寬度應適當減小。

超硬砂輪面臨惡劣的磨削條件,表現出多種性能,包括高溫下的硬度、將熱量從切削刃傳遞出去的高導熱性、成分穩定性、耐磨性、潤滑性以及防止塑性變形的能力。

根據應用或研磨工藝的不同,或價格較高的磨粒可能是具成本效益的選擇。同樣,昂貴的金剛石或 CBN 砂輪可能不是某個應用的理想選擇。重要的不是價格,而是超硬磨料的形狀和砂輪使用的涂層類型。

適合工作的正確涂層

涂層是一種將超硬磨粒完全且均勻地覆蓋一層額外材料的過程。這個過程增加了顆粒的尺寸和重量,通常用于在磨削應用中增強強度和耐久性等性能。

結合基體保持磨粒的強度決定了砂輪的有效性。涂層的一個關鍵好處是它們能夠使金剛石或CBN顆粒的表面紋理更好地附著在砂輪的結合劑上,無論該砂輪是樹脂、電熔、金屬、混合材料或其他類型。對結合劑系統機械和化學保持力的改進增強了砂輪的穩固性。