校驗模型制作的關鍵是柔性、可替換,精度高, 各零部件實物均能以實車狀態裝到模型上,每一可拆卸模型與主體骨架采用定位銷與螺釘連接,加工裝配表面光順、間隙均勻化定義模型尺寸誤差皆小于0.35mm(縫隙基準精度小0.02mm)。 為避免白車身焊接產生的飛濺和磁場響, 應選用帶有焊接參數記憶卡、IQR(intelligent quality regulator )阻控制功能的中頻焊接設備,有效地消除焊接設備對三坐標的影響。在焊接夾具方面,考慮適應多車型互換測量空間等因素,在分總成上選擇了柔性很強的CAR-BENCH 夾具,總拼工位提出框架及平臺開在切換車型時,主體不用加工,僅加工支撐高了夾具制造效率,節約成本。

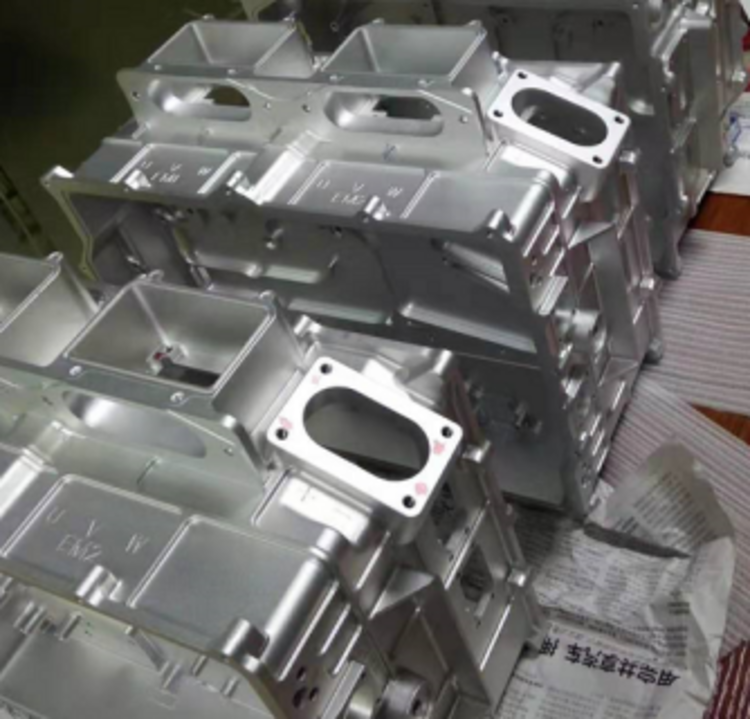

為避免白車身焊接產生的飛濺和磁場響, 應選用帶有焊接參數記憶卡、IQR(intelligent quality regulator )阻控制功能的中頻焊接設備,有效地消除焊接設備對三坐標的影響。在焊接夾具方面,考慮適應多車型互換測量空間等因素,在分總成上選擇了柔性很強的CAR-BENCH 夾具,總拼工位提出框架及平臺開在切換車型時,主體不用加工,僅加工支撐高了夾具制造效率,節約成本。 對于一般零件, 只開發一序簡易成形模具,其模具結構與正式模具一樣,包括凸模、凹模、拉延筋、壓邊圈或壓料板等,但取消或簡化了導向機構、安全機構。為減小模具度,制作統一的互換式墊板。

對于一般零件, 只開發一序簡易成形模具,其模具結構與正式模具一樣,包括凸模、凹模、拉延筋、壓邊圈或壓料板等,但取消或簡化了導向機構、安全機構。為減小模具度,制作統一的互換式墊板。 由3D造型軟件輸出STL數據格式,然后用切片軟件沿成形的高度方向,每隔一定的間隔進行切片處理,以便提取界面的輪廓。間隔的大小根據被成形件精度和生產率的要求來選定,間隔愈小,精度愈高,但成形時間愈長。間隔的范圍在0.1mm 左右,在此取值下,能得到比較光滑的成形曲面。

由3D造型軟件輸出STL數據格式,然后用切片軟件沿成形的高度方向,每隔一定的間隔進行切片處理,以便提取界面的輪廓。間隔的大小根據被成形件精度和生產率的要求來選定,間隔愈小,精度愈高,但成形時間愈長。間隔的范圍在0.1mm 左右,在此取值下,能得到比較光滑的成形曲面。

疊層制造的過程因各種成形工藝的不同而有較大的差異。典型的RP件工藝有:熔融沉積造型、光固化立體造型、選擇性激光燒結、分層物件制造等。

為了使零件在表面狀況或機械強度等具備某些功能性需求,其尺寸穩定性、精度等的要求,需要對其進行相應的后處理:A、對于具有終使用性功能要求的原型制件,通常采取滲樹脂的方法對其進行強化;B、而用作熔模鑄造型芯的制件,通過滲蠟來提高表面光潔度;C、另外,若存在以下問題,通常需要采用修整、打磨、拋光和表面涂覆等后處理工藝:

原型件表面不夠光滑,其曲面上存在因分層制造引起的小臺階,以及因STL格式化而可能造成的小缺陷;2】原型的薄壁和某些小特征結構(如孤立的小柱、薄筋)可能強度、剛度不足;3】原型的某些尺寸、形狀還不夠;4】制件表面的顏色可能不符合產品的要求等。 RP技術是80年代后期發展起來的快速成型(Rapid Prototyping簡稱RP)技術,被認為是近年來制造技術領域的一次重大突破,其對制造業的影響可與數控技術的出現相媲美。RP系統綜合了機械工程、CAD、數控技術,激光技術及材料科學技術,可以自動、直接、快速、地將設計思想物化為具有一定功能的原型或直接制造零件,從而可以對產品設計進行快速評價、修改及功能試驗,有效地縮短了產品的研發周期。而以RP系統為基礎發展起來并已成熟的快速模具工裝制造( Quick Tooling)技術,快速精鑄技術(Quick Casting),快速金屬粉末燒結技術(Quick Powder Sintering),則可實現零件的快速成品。

RP技術是80年代后期發展起來的快速成型(Rapid Prototyping簡稱RP)技術,被認為是近年來制造技術領域的一次重大突破,其對制造業的影響可與數控技術的出現相媲美。RP系統綜合了機械工程、CAD、數控技術,激光技術及材料科學技術,可以自動、直接、快速、地將設計思想物化為具有一定功能的原型或直接制造零件,從而可以對產品設計進行快速評價、修改及功能試驗,有效地縮短了產品的研發周期。而以RP系統為基礎發展起來并已成熟的快速模具工裝制造( Quick Tooling)技術,快速精鑄技術(Quick Casting),快速金屬粉末燒結技術(Quick Powder Sintering),則可實現零件的快速成品。

在國外,RP原型成為某些制造廠家爭奪訂單的手段。例如位于Detroit的一家僅組建兩年的制造商,由于裝備了2臺不同型號的快速成型機及以此為基礎的快速精鑄技術,僅在接到Ford公司標書后的4個工作日內便生產出了個功能樣件,從而在眾多的競爭者中奪到了為Ford公司生產年總產值雜的注塑模具,而實際上80%模具則可在24~48小時內完工。快速成型技術利用材料累加法亦可用來制造塑料、陶瓷、金屬及各種復合材料零件。