激光熔覆加工作為一種、的表面強化與修復技術,憑借其熔覆層與基材冶金結合、性能可調、熱影響區小等優勢,已廣泛應用于多個工業領域,涵蓋新件制造強化和廢舊件修復再制造兩大方向。以下是具體應用場景分類介紹:

一、能源電力行業

能源設備長期在高載荷、高溫、腐蝕環境下運行,零部件易磨損或失效,激光熔覆是延長其壽命的關鍵技術:

火電設備:汽輪機葉片、葉輪、閥門密封面等,通過熔覆鎳基或鈷基合金提升耐高溫腐蝕和耐磨性;

風電設備:風電齒輪箱齒輪、主軸軸承位、法蘭面等,熔覆鐵基或鎳基合金修復磨損,降低大型部件更換成本;

水電設備:水輪機轉輪、導葉等,針對泥沙沖刷磨損,熔覆耐磨合金(如高鉻鑄鐵)或金屬陶瓷復合材料;

核電設備:核反應堆內構件、管道法蘭等,需耐輻射和腐蝕,采用鎳基合金熔覆強化表面性能。

二、工程機械與礦山機械

這類設備工作環境惡劣(重載、粉塵、沖擊),零部件磨損快,激光熔覆可顯著提升其耐磨性:

挖掘機 / 裝載機:鏟斗齒、斗桿銷軸、液壓桿等,熔覆高硬度合金(如 WC-Co 金屬陶瓷)提高抗磨壽命;

礦山機械:破碎機齒板、輥軸、刮板輸送機中部槽等,通過熔覆耐磨層減少因物料沖擊導致的磨損;

盾構機:刀盤刀具、盾體密封面、螺旋輸送機葉片等,針對巖土切削磨損,熔覆超硬合金層延長更換周期。

三、石油化工與管道行業

涉及腐蝕性介質(酸堿、油氣)和高壓環境,對零部件耐腐蝕性、密封性要求:

石油鉆采設備:鉆桿接頭、鉆頭、抽油桿等,熔覆無磁耐磨帶(如鐵基合金)或抗硫腐蝕材料,適應井下復雜環境;

化工設備:反應釜內壁、攪拌軸、閥門閥芯等,熔覆鎳基合金(如 Inconel 系列)或鈦合金,提升耐酸堿腐蝕性能;

管道與管件:輸油 / 輸氣管道接口、彎頭、三通等,針對沖刷腐蝕,熔覆耐磨耐腐蝕涂層,減少泄漏風險。

四、軌道交通與汽車工業

對零部件的可靠性和輕量化要求嚴格,激光熔覆用于關鍵部件的強化與修復:

鐵路機車:火車輪對踏面、軸頸、制動盤等,通過熔覆修復磨損或剝離,恢復尺寸精度(如高鐵輪對修復可節省 80% 成本);

汽車制造:發動機凸輪軸、曲軸軸頸、變速箱齒輪等,新件熔覆耐磨層提升性能,舊件修復延命;

地鐵 / 城軌:軌道道岔尖軌、轍叉等,熔覆高硬度合金抵抗輪軌摩擦磨損。

五、航空航天與工業

裝備對零部件性能要求苛刻,激光熔覆可滿足輕量化、耐高溫、高強度需求:

航空發動機:渦輪葉片、燃燒室、傳動軸等,熔覆單晶高溫合金或金屬間化合物,修復熱損傷或微小裂紋;

航天設備:火箭發動機噴嘴、導彈制導部件等,針對高溫燃氣沖刷,熔覆耐高溫陶瓷涂層(如 ZrO?基復合材料);

武器裝備:坦克履帶板、炮管內膛、導彈發射架等,熔覆耐磨抗沖擊材料,提升戰場可靠性。

六、冶金與軋鋼行業

軋鋼設備長期與高溫金屬接觸,受磨損、氧化和熱疲勞影響嚴重:

軋輥:熱軋輥、冷軋輥表面,熔覆高鉻鑄鐵或鎳基合金修復剝落、裂紋,延長軋制周期(相比堆焊,熱影響區更小,變形量低);

軋機牌坊:導軌面、軸承座等,通過精密熔覆恢復配合精度;

煉鋼設備:連鑄機結晶器銅板、拉矯輥等,熔覆耐磨導電材料(如銅合金復合層)。

七、模具制造與修復

模具成本高、易因局部磨損失效,激光熔覆可修復并提升壽命:

塑料模具:型腔表面熔覆耐腐蝕合金(如不銹鋼),防止塑料添加劑腐蝕;

沖壓模具:刃口、凸模表面熔覆高硬度合金(如高速鋼),提升抗磨損和抗沖擊性;

壓鑄模具:針對鋁合金壓鑄的模具,熔覆鎳基高溫合金抵抗熱疲勞裂紋。

八、其他特殊領域

醫療器械:人工關節、骨科植入物等,熔覆生物相容性合金(如鈦合金),提升表面耐磨性和組織親和性;

船舶海洋工程:螺旋槳、船用軸系、閥門等,熔覆耐海水腐蝕的鎳基或銅基合金;

農業機械:犁鏵、收割機刀片等,熔覆低成本耐磨合金(如高碳鋼)延長使用壽命。

總結

激光熔覆的核心價值在于 **“按需強化”和“修復”**:既能為新零件定制表面(如耐磨、耐腐、耐高溫),又能將報廢零件修復至可用狀態,大幅降低成本。其應用場景仍在不斷擴展,尤其在裝備制造、綠色再制造等領域,成為提升產品可靠性和經濟性的關鍵技術

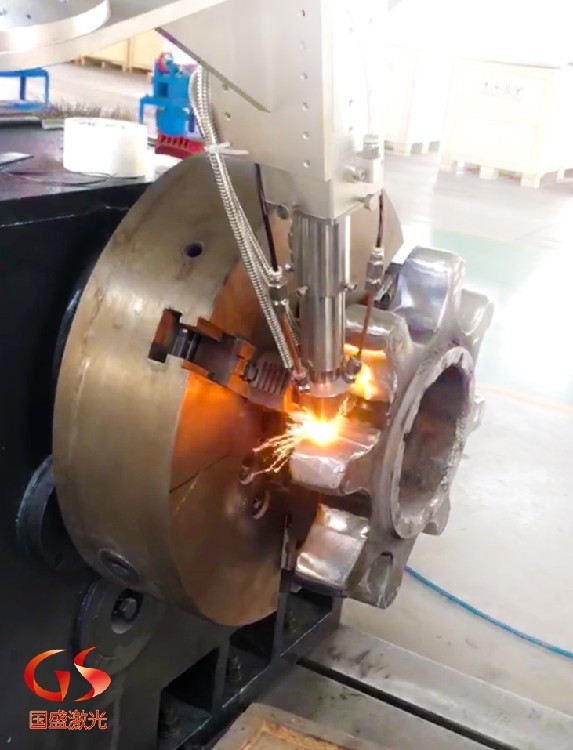

煤礦開采中,采煤機鏈輪是采煤機牽引系統的關鍵部件,通過牽引鏈輪與刮板輸送機上的鏈條嚙合,使采煤機沿著刮板輸送機移動,實現采煤機的行走牽引,由于長期與鏈條嚙合傳動,以及在采煤過程中受到煤塊、巖石等的摩擦和沖擊,鏈輪的輪齒容易出現磨損。磨損會導致輪齒的齒形改變,嚙合間隙增大,影響采煤機的牽引性能,同時,煤礦井下潮濕、多塵的環境中,鏈輪容易受到腐蝕。腐蝕會降低鏈輪的強度和耐磨性,縮短其使用壽命;在重載、沖擊等惡劣工況下,鏈輪的輪齒可能會出現斷裂現象等,為了進一步提高鏈輪的耐磨性和耐腐蝕性,通常會對鏈輪進行表面處理,可以在鏈輪表面形成一層硬度較高的硬化層,提高輪齒的耐磨性和抗疲勞性能,同時也能增強鏈輪的耐腐蝕性,延長其使用壽命。激光熔覆技術作為一種的表面改性技術,在采煤機鏈輪修復加工等領域有著重要應用,可以控制熔覆層的厚度和形狀,能夠準確地恢復鏈輪的原始尺寸和精度,鏈輪與其他部件的配合精度。

在采煤機鏈輪修復中的應用優勢

恢復尺寸精度:采煤機鏈輪在使用過程中,由于磨損等原因會導致尺寸精度下降。激光熔覆技術可以地在磨損部位熔覆一層金屬材料,使鏈輪的尺寸恢復到設計要求,其與鏈條的良好嚙合。

提高耐磨性:通過選擇合適的耐磨熔覆材料,如含有碳化鎢、碳化鉻等硬質相的合金粉末,激光熔覆可以在鏈輪表面形成一層高硬度、高耐磨的熔覆層,顯著提高鏈輪的耐磨性能,延長其使用壽命。

修復復雜形狀:采煤機鏈輪的輪齒形狀復雜,激光熔覆技術能夠根據鏈輪的具體形狀和磨損情況,進行的局部修復,對于一些傳統修復方法難以處理的復雜形狀部位,也能實現良好的修復效果。

降低維修成本:采用激光熔覆修復采煤機鏈輪,無需整體更換鏈輪,只需對磨損部位進行修復,大大降低了維修成本和更換周期。同時,由于激光熔覆后的鏈輪性能得到顯著提高,減少了后續的維修次數和停機時間,提高了采煤生產的效率和經濟效益。

激光熔覆加工工藝流程:

預處理(對鏈齒表面進行清洗、脫脂和除銹處理,以去除表面的油污、雜質和氧化物,確保表面清潔。采用機械加工或打磨的方法對鏈齒表面進行粗化處理,增加表面粗糙度,提高熔覆層與基體的結合力。

)

粉末選擇(根據鏈齒的工作條件和性能要求,選擇合適的合金粉末。常用的粉末有鎳基、鈷基、鐵基等合金粉末,可添加鎢、鉻、鉬等元素以提高熔覆層的硬度、耐磨性和耐腐蝕性。

)

激光熔覆(將鏈齒固定在工作臺上,調整激光熔覆設備的參數,包括激光功率、掃描速度、光斑直徑、粉末送粉量等。啟動激光熔覆設備,使激光束聚焦在鏈齒表面,同時通過送粉器將合金粉末均勻地送入激光作用區域,粉末在激光的高溫作用下迅速熔化并與鏈齒表面基體熔合,形成熔覆層。按照預定的掃描路徑,逐點或逐線地進行熔覆,直到整個鏈齒表面完成熔覆。)

后處理(對熔覆后的鏈齒進行熱處理,如回火、時效等,以消除熔覆層中的殘余應力,提高熔覆層的組織穩定性和性能。采用磨削、拋光等機械加工方法對鏈齒表面進行精加工,使鏈齒的尺寸和表面粗糙度達到設計要求。

)

激光工藝參數優化:

1.激光功率:激光功率是影響熔覆層質量的關鍵參數之一。功率過低,粉末不能充分熔化,會導致熔覆層結合強度低、孔隙率高;功率過高,會使基體熔化過多,導致熔覆層稀釋率增大,影響熔覆層的性能。一般根據鏈齒的材料、尺寸和熔覆層厚度要求,選擇合適的激光功率。

2.掃描速度:掃描速度決定了激光作用在鏈齒表面的時間和能量輸入。掃描速度過快,粉末熔化不充分,熔覆層厚度不均勻;掃描速度過慢,會使基體過熱,導致變形和組織惡化。

3.送粉量:送粉量要與激光功率和掃描速度相匹配。送粉量過大,粉末不能完全熔化,會在熔覆層中形成夾雜物;送粉量過小,會導致熔覆層厚度不足。

激光熔覆及激光淬火技術廣泛應用于 汽車制造領域高科技汽車易損零件磨損修復,新品強化技術,激光熔覆技術是一種、率的表面改性技術,通過激光束對汽車部件表面加熱熔化并噴射金屬粉末,形成堅固涂層,能提升部件的耐磨、耐腐蝕和耐高溫性能1。該技術在汽車制造行業應用廣泛。

發動機部件制造與修復:

缸體和缸蓋修復:汽車引擎的缸體和缸蓋使用久了易出現磨損、裂紋和腐蝕等問題。激光熔覆技術可在局部修復,減少材料浪費和成本,使缸體和缸蓋恢復原始形狀和性能,提升汽車動力性和可靠性。

噴油嘴制造:傳統噴油嘴制造裝配復雜,易出現泄漏和堵塞問題。采用激光熔覆技術可實現一體化制造,減少零件數量和裝配步驟,提高噴油嘴可靠性和性能。

氣缸套制造:可在氣缸套表面形成耐磨涂層,增強其耐磨性和耐久性,延長使用壽命。

渦輪增壓器和排氣管制造:在渦輪增壓器的葉輪和排氣管內壁形成耐高溫、耐腐蝕涂層,提高部件使用壽命和性能。

制動系統修復制造:制動盤剎車盤是制動系統的關鍵部件,激光熔覆技術可在其表面形成堅固涂層,提高制動盤的耐磨性和散熱性能,進而提升制動效果和使用壽命,保障行車安全。

汽車模具表面強化與修復:汽車模具工作一段時間后,表面會因磨損、腐蝕等導致失效。運用激光熔覆技術進行模具修復,可延長模具使用壽命。如汽車覆蓋件模具常出現拉毛缺陷,經激光熔覆修復后,模具表面光滑,無氣孔、砂眼,工件合格率可達 96% 以上。

其他零部件修復與強化:對于汽車上要求耐磨、耐高溫、耐腐蝕、耐氧化的金屬零部件,如排氣閥、換向器、齒輪等,可采用激光熔覆提高其表面硬度,校正金屬變形部位,改善組織性能,增加使用壽命。此外,在 45 鋼曲軸連桿軸頸上進行激光熔覆 Fe 基合金粉末,熔覆層硬度可達基體的 2-3 倍,可解決曲軸軸頸易磨損和裂紋問題,避免曲軸整體報廢。

截齒是采煤機上直接截割煤巖的關鍵部件,是易損件。其失效形式主要是磨損失效,磨損失效的主要形式是截齒端部基體的磨損,導致合金頭部剝落。一般國產普通截齒具有耐磨性差、使用壽命短的特點,從而增加了井下作業的強度,降低了生產效率。因此,有必要開發一種技術、工藝穩定的表面處理技術,提高截齒齒端的耐磨性,延長其使用壽命。

激光熔覆后,截齒的平均顯微硬度為HV800,洛氏硬度為65HRC。激光合金截齒的平均顯微硬度為HV1099,洛氏硬度為70HRC。激光淬火截齒的平均顯微硬度為HV750,洛氏硬度為62HRC。激光熔覆合金化工藝涂層與基體呈冶金結合,結合強度高。

激光強化截齒齒端的表面硬度和耐磨性明顯提高,截齒的使用壽命明顯延長。與普通截齒相比,激光熔覆截齒壽命延長3-4倍,表面合金化截齒壽命延長5-6倍。激光技術在截齒表面工程技術中的應用,是利用激光束能量和方向高度集中的特點,在大氣環境中進行作業,在廉價的金屬材料表面形成高硬度、無裂紋的涂層,與基體形成冶金結合。它結合了金屬的良好韌性和涂層材料的高硬度、高化學穩定性和高耐磨性,創新了涂層的生產工藝。一種新型抗磨激光強化截齒的應用,可以減少截齒更換和維修時間,提高生產效率,同時節約大量資金,對建設節約型社會具有廣泛而深遠的意義。

礦用大型液壓支柱

在國內,普通立柱都是表面電鍍防銹防腐。由于鍍層耐磨性差,使用壽命為1-1.5年,鍍層會出現起皮、剝落,使乳化液腐蝕立柱表面,影響液壓支架的使用效果。

經激光強化處理后,基體表面硬度達到HV410。激光技術在柱表面工程技術中的應用,是利用激光束能量和方向高度集中的特點,在大氣環境中進行作業,在廉價的金屬材料表面形成高硬度、無裂紋的涂層,與基體形成冶金結合。它結合了金屬的良好韌性和涂層材料的高硬度、高化學穩定性和高耐磨性,創新了涂層的生產工藝。

新型激光強化不銹鋼立柱的使用壽命是國產立柱的5-6倍,具有技術、安全性能高、生產能力強的特點。新型激光強化不銹鋼立柱的應用可以減少立柱更換和維護的時間,提高生產效率,節約大量資金,對建設節約型社會具有廣泛而深遠的意義。

激光熔覆技術作為表面工程領域的重要分支,其核心技術特性體現在高能密度熱源的調控與材料冶金結合的特優勢上。與傳統堆焊技術相比,激光熔覆的能量密度分布更均勻,能夠實現局部微區加熱,避免對基體材料造成大范圍熱影響。以某重型機械廠對 Cr12MoV 模具鋼的修復為例,采用 1.5kW 光纖激光器進行熔覆時,熱影響區(HAZ)厚度僅為 0.3-0.5mm,遠低于電弧堆焊的 2-3mm,有效減少了基體材料的淬硬、變形等問題。這種的熱輸入控制,使得激光熔覆在修復精密零部件時表現出的優勢。?

在熔覆層形成過程中,激光束與合金粉末的相互作用機理尤為關鍵。當粉末顆粒被送粉氣流輸送至激光作用區時,會經歷吸收激光能量、熔化、霧化、凝固等一系列物理化學變化。高速攝像觀察顯示,粉末在激光束中形成的 “羽流” 區域溫度可達 1500-2500K,使粉末顆粒在到達熔池前已完成預熔化,這一特性顯著提高了熔覆層的致密度。某研究機構對 316L 不銹鋼粉末的熔覆實驗表明,預熔化率達到 85% 以上時,熔覆層氣孔率可控制在 0.5% 以下,這是傳統熱噴涂技術難以實現的質量指標。?

激光熔覆的另一個核心優勢在于其對熔覆層成分的調控能力。通過調整送粉系統中不同合金粉末的配比,可以在基體表面形成梯度功能材料層。例如在石油套管修復中,采用從基體側到表面側 Cr 含量逐漸增加的梯度熔覆層,既了與基體的良好結合,又在表面形成高鉻耐磨層,使套管的使用壽命延長 3 倍以上。這種成分設計的靈活性,讓激光熔覆能夠針對不同工況需求定制表面性能,拓展了其應用場景。

激光熔覆技術的發展高度依賴于適配性材料體系的創新。目前應用廣泛的是鐵基、鎳基、鈷基三大系列合金粉末,每種體系都有其特的性能優勢和適用場景。鐵基合金粉末成本較低,且與碳鋼、鑄鐵等基體材料相容性好,在農機配件、礦山機械等領域應用廣泛。某農業機械制造商采用 Fe-Cr-B-Si 系自熔性合金粉末修復犁鏵,熔覆層硬度達到 HRC55-60,耐磨性比原廠件提高 2 倍,單臺農機的維修成本降低 40%。?

鎳基合金粉末具有的耐高溫和耐腐蝕性能,特別適用于高溫工況下的部件修復。在火力發電廠汽輪機葉片修復中,Inconel 625 鎳基粉末的熔覆層在 600℃高溫下仍能保持良好的抗氧化性,經修復的葉片運行壽命可達 8000 小時以上。研究數據顯示,鎳基熔覆層在含硫煙氣環境中的腐蝕速率僅為基體材料的 1/5,這使其成為化工、能源領域高溫部件修復的材料。?

鈷基合金粉末雖然成本較高,但其在高溫耐磨和抗咬合性能上表現,常用于航空發動機氣門、核反應堆閥門等部件的修復。Stellite 6 鈷基合金熔覆層在 800℃時仍能保持 HRC40 以上的硬度,在模擬航空發動機燃燒室環境的試驗中,其磨損率比鎳基合金低 40%。近年來,隨著 3D 打印技術的融合,球形鈷基粉末的制備工藝不斷優化,粉末流動性提高至 15s/50g(霍爾流速計),滿足了激光熔覆的要求。?

除了傳統合金體系,金屬基復合材料粉末的研發成為新熱點。將 WC、TiC 等陶瓷顆粒引入金屬基體形成的復合熔覆層,兼具金屬的韌性和陶瓷的耐磨性。某水泥設備廠采用 Ni60+30% WC 復合粉末修復輥壓機輥面,熔覆層硬度達到 HRC65-70,耐磨性是高鉻鑄鐵的 2.5 倍,使設備檢修周期從 3 個月延長至 18 個月。這類復合材料的難點在于控制陶瓷顆粒的分布均勻性,通過優化送粉速率與激光功率的匹配參數,目前已能實現 WC 顆粒在熔覆層中的體積分數偏差控制在 ±3% 以內。