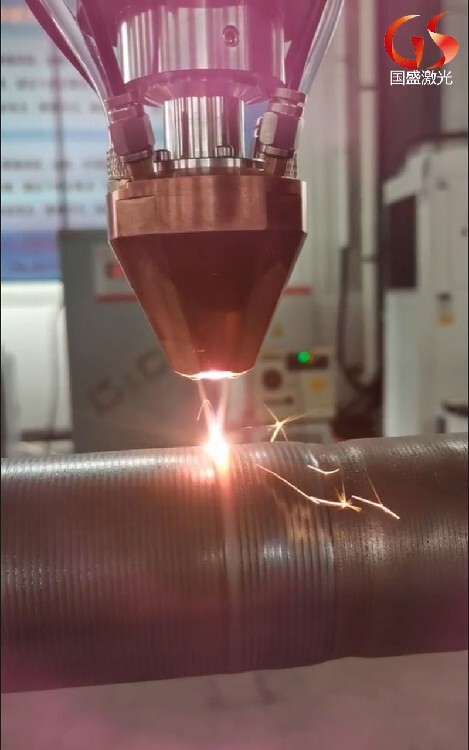

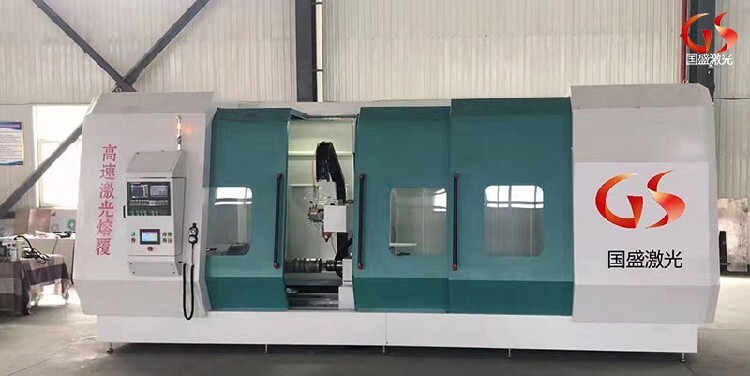

寬帶激光熔覆修復軸后的性能特點

采用寬帶激光熔覆修復技術修復軸類具有以下性能特點:

1、結合強度高:寬帶激光熔覆修復技術可以將合金粉末或陶瓷粉末等結合在一起,材料與軸的母材緊密結合,形成致密的結合層,從而明顯提高軸的耐磨性和抗疲勞性能軸。

2、耐磨性能:通過選擇耐磨性能的合金粉末或陶瓷粉末等材料作為熔覆層材料,可以顯著提高軸的耐磨性能,從而延長軸的使用壽命。

3、增強耐腐蝕性:采用寬帶激光熔覆修復技術,可以在軸的外表面形成耐腐蝕性能的修復層,從而有效防止腐蝕介質對軸的侵蝕。

4、熱影響區(qū)小:寬帶激光熔覆修復技術采用高能寬帶激光束作為熱源,熱影響區(qū)小,從而軸的其他部位不被損壞。

5、修復:可采用寬帶激光熔覆修復技術對軸類零件進行修復,從而顯著提高修復效率,降低修復成本。

激光熔覆技術的特點:

1、涂層結構均勻、細化、缺陷率低;

2、涂層硬度高,可達50~62HRC,具有優(yōu)良的耐磨性和耐腐蝕性;

3、涂層與基體之間存在冶金結合,結合強度高;

4、根據不同情況,涂層厚度可達0~10mm;

5、涂層材料可以是金屬和合金,也可以是金屬陶瓷;

6、基材為各類鋼和鑄鐵,也可以是其他金屬和合金材料;

7、可形成由基層、中層、外層組成的成分和硬度梯度涂層;

8、基材熱影響區(qū)小,熱變形小;

速激光熔覆與高速激光熔覆,常規(guī)激光熔覆的共同點:

1、包覆材料通用:可以用常規(guī)激光熔覆的材料,可以用高速激光熔覆來熔化;一些常規(guī)激光熔覆無法熔覆的材料,如高熔點材料,可以通過高速激光熔覆來熔化。

2、全部采用冶金結合:但高速熔覆的涂層效果與熱噴涂類似,表面光滑。常規(guī)包層波動較大。

3、通用工藝路線:常規(guī)激光熔覆工藝調整的也是高速激光熔覆工藝調整的。

4、應用領域一致:即在常規(guī)激光熔覆可以應用的領域可以應用高速激光熔覆,在常規(guī)激光熔覆無法應用的領域也可以應用高速激光熔覆。通俗地說,高速激光熔覆可以做到常規(guī)激光熔覆可以做到的事情,高速激光熔覆也可以做到常規(guī)激光熔覆無法做到的事情。

隨著現代科學技術和工業(yè)的不斷發(fā)展,零件的工作環(huán)境越來越復雜,對表面性能的要求也越來越高。因此零件報廢率大大增加。通常因表面失效而報廢的零件包括:轉子葉片、輥軸零件、齒輪零件、接頭零件等。

僅表面損傷的零件,在零件的綜合性能滿足使用條件的情況下,可以進行修復。因加工不當或服役損壞而報廢的零部件如果能夠得到修復,不僅可以節(jié)省的經濟和時間損失,還可以提高資源的利用率,符合我國的可持續(xù)發(fā)展戰(zhàn)略。

目前,零件修復的方法有激光熔覆、真空釬焊、真空鍍膜、鎢極惰性氣體保護焊(TIG)和等離子熔覆修復。激光熔覆是根據工件工況要求,熔覆具有各種設計成分的金屬或非金屬,制備出具有耐熱、耐腐蝕、耐磨、抗氧化、抗疲勞或光學、電學、磁性。

激光熔覆是一種快速冷卻工藝。在熔覆過程中,對被修復工件的熱輸入小,熱影響區(qū)小,熔覆層組織精細,易于實現自動化。因此采用激光熔覆的方法修復零部件比其它的方法具有更大的優(yōu)勢。激光熔覆技術解決了傳統(tǒng)電焊、氬弧焊等熱加工工藝中不可避免的熱變形、熱疲勞損傷等一系列技術難題,也解決了傳統(tǒng)冷加工工藝中涂層與基體的結合強度問題,如由于電鍍和噴涂不一致,這為表面修復提供了良好的途徑。利用激光還可以修復受損的三維復雜零件,充分體現了激光再制造技術的靈活性和性。

激光熔覆與激光合金化的兩個過程類似,但有本質區(qū)別,主要區(qū)別如下:

1、激光熔覆過程中,熔覆材料完全熔化,基體熔層極薄,因此對熔覆層成分的影響極小,而激光合金化是在表面熔合中加入合金元素基體層,目的是在基體的基礎上形成新的合金層。

2、 從本質上講,激光熔覆不是利用基體表面的熔融金屬作為溶劑,而是將單配置的合金粉末熔化,使其成為熔覆層的主體合金,同時形成一層薄薄的基底合金層也熔化,與其形成冶金結合。

激光熔覆技術制備新材料是極端條件下失效零件修復再制造和金屬零件直接制造的重要基礎,受到了科學界和企業(yè)的高度重視。

一、激光熔覆工藝兩步法(默認方法)

這種方法是在進行激光熔覆工藝之前,將熔覆材料放置在工作表面上,然后用激光將其熔化和凝結形成熔覆層。

預置覆層材料的方法有:

1、預涂:一般用手涂經濟方便。工件表面干燥后,進行激光熔覆。但這種方法生產效率低,熔覆層厚度不一致,不適合大批量生產。

2、預置片:在熔覆材料的粉末中加入少量粘結劑,模壓成片狀,放在工件需要熔覆的部位,然后進行激光處理。這種方法粉末利用率高,質量穩(wěn)定,適用于一些深孔零件,如小直徑閥體。使用這種方法可以獲得的涂層。

二、激光熔覆工藝一步法(同步法)

這是在激光束照射工件的同時,將熔覆材料送到激光活性區(qū)的過程。有兩種方法:

1、同步送粉法:采用特殊的噴射送粉裝置,將單一或混合粉末送入熔池,通過控制送粉量和激光掃描速度來調節(jié)熔覆層厚度。由于松散粉末對激光的吸收率大,熱,可以獲得比其他方法更厚的熔覆層,易于實現自動化。

2、同步送絲法:該方法的工藝原理與同步送粉法相同,只是將包覆材料預先加工成絲或填充絲。這種方法方便,不浪費材料,更容易熔覆層成分的均勻性,特別是當熔覆層為復合材料時,熔覆層的質量不會因成分的不同而受到影響.粉末比重或粒徑,通過線材預熱精細處理,可提高熔覆率。但線材表面光滑,對激光的反射強,激光的利用率比較低;另外,線材制造工藝復雜,品種規(guī)格少。