缸筒法蘭激光熔覆修復實際案例

某石化企業的一臺關鍵設備中的缸筒法蘭因長期運行而出現嚴重磨損和腐蝕。為了恢復其性能,該企業選擇了激光熔覆修復加工技術。經過前期準備、設備調試、激光熔覆修復和后處理等步驟,修復后的缸筒法蘭不僅恢復了原有尺寸和性能,還顯著提高了耐磨性和耐腐蝕性。經檢測,修復后的缸筒法蘭質量穩定可靠,有效延長了使用壽命。這一成功案例不僅為企業節省了更換新部件的成本,還提高了設備的運行效率和安全性。

缸筒法蘭激光熔覆修復應用優勢

缸筒法蘭激光熔覆修復加工相較于傳統修復方法,具有顯著的優勢:

1、 修復:激光熔覆技術能夠實現微米級的控制,確保修復層與基材之間形成良好的冶金結合,同時保留基材原有的機械性能。這對于缸筒法蘭的密封性和承載能力至關重要。

2、材料選擇靈活:可根據缸筒法蘭的工況需求,選擇合適的合金粉末進行熔覆,如耐磨合金、耐腐蝕合金等,實現性能定制化修復。這種靈活性使得激光熔覆技術能夠應對不同工況下的復雜需求。

3、熱影響區小:激光熔覆過程中熱輸入量小,熱影響區范圍有限,對基材的熱損傷極小,有利于保持缸筒法蘭的整體性能。這減少了因熱變形而導致的二次加工需求,提高了修復效率。

4、修復:自動化程度高,熔覆速度快,可大幅縮短修復周期,提高生產效率。這對于需要快速恢復生產的工業領域來說,無疑是一個的優勢。

5、環保節能:相比傳統修復方法,激光熔覆過程中無有害氣體排放,且能源利用率高,符合綠色制造的發展趨勢。這對于推動工業可持續發展具有重要意義。

缸筒法蘭激光熔覆修復操作流程

缸筒法蘭激光熔覆修復加工的操作流程通常包括以下幾個步驟:

1、前期準備:對缸筒法蘭進行清洗,去除油污、銹蝕等雜質;測量并記錄磨損情況,確定修復區域;設計熔覆層結構及材料配方。這一步是確保修復質量的基礎。

2、設備調試:選擇合適的激光熔覆設備,根據修復需求調整激光功率、光斑大小、送粉速率等參數。設備調試的準確性和穩定性直接影響到熔覆層的質量。

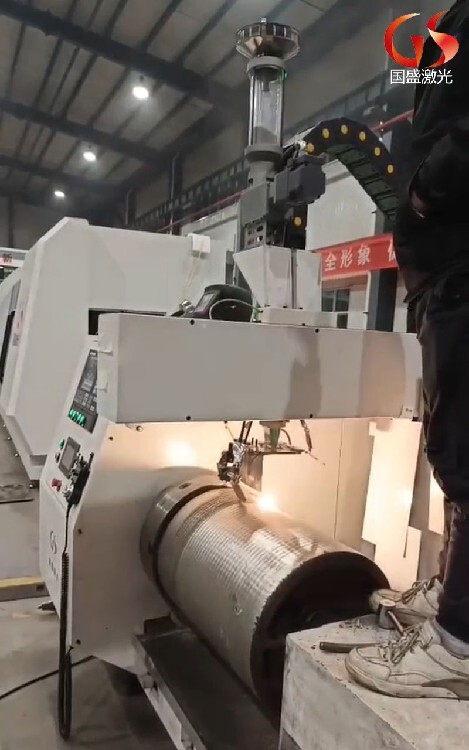

3、激光熔覆修復:將缸筒法蘭固定在夾具上,啟動激光熔覆設備進行修復作業。過程中需密切監控熔覆層質量,及時調整參數以確保修復效果。這一步驟需要的技術人員進行操作和監控。

4、激光熔覆修復后處理:熔覆完成后,對修復區域進行打磨、拋光等后處理,去除表面不平整及飛濺物;進行必要的熱處理以改善熔覆層的組織性能。后處理步驟對于提高修復部件的表面質量和性能至關重要。

軸上高速激光熔覆銅技術概述

軸上高速激光熔覆銅技術,顧名思義,是利用高速激光束在軸類零件表面快速熔覆一層銅或銅合金涂層的過程。這一過程涉及激光光源、熔覆材料、送粉系統、控制系統等多個關鍵要素。高速激光熔覆技術相較于傳統激光熔覆,其顯著特點在于線速度的大幅提升,通常可達100m/min以上,從而顯著提高了熔覆效率和加工精度。

在軸上實施高速激光熔覆銅時,激光束以的能量密度作用于軸表面,,使銅粉末迅速熔化并與軸基體形成冶金結合。這種結合方式不僅增強了涂層的附著力,還確保了涂層與基體之間良好的性能過渡。此外,高速激光熔覆過程中,激光束的快速移動有效減少了工件的熱輸入,降低了熱變形風險,這對于壁軸類零件的加工尤為重要

軸上高速激光熔覆銅的技術優勢

1、加工:高速激光熔覆技術以其的線速度,顯著提高了熔覆效率。相較于傳統激光熔覆,其加工時間大幅縮短,生產效率得到顯著提升。這對于大規模生產環境下的軸類零件加工具有重要意義。

2、控制:高速激光熔覆技術能夠實現的涂層厚度和形狀控制。通過調整激光功率、掃描速度、送粉速率等參數,可以控制涂層的厚度、寬度和均勻性,滿足不同應用需求。

3、優良性能:軸上高速激光熔覆銅涂層具有的耐磨性、耐腐蝕性和良好的導電性。這些性能的提升,使得軸類零件在惡劣工況下的使用壽命得到顯著延長,同時提高了設備的整體性能。

4、環保節能:高速激光熔覆技術是一種綠色加工方法。其加工過程中無需使用大量的切削液和磨料,減少了環境污染和能源消耗。此外,激光束的高能量密度使得熔覆過程中的能量損失小化,進一步提高了能源利用效率。

5、廣泛適用性:軸上高速激光熔覆銅技術不僅適用于各種材質的軸類零件,如鋼鐵、鋁合金等,還能針對復雜形狀和精密尺寸的軸進行熔覆。無論是汽車發動機曲軸、風力發電機主軸,還是航空航天領域的精密傳動軸,該技術都能提供可靠的表面強化解決方案。這種廣泛的適用性,使得軸上高速激光熔覆銅技術在多個工業領域內展現出的應用潛力,推動了制造業向更率、更方向發展。

鈦合金軸激光熔覆修復加工工藝優化

鈦合金軸的激光熔覆修復加工涉及多個關鍵工藝參數,包括激光功率、掃描速度、光斑直徑、送粉速率等。這些參數直接影響熔覆層的形貌、稀釋率及冶金結合質量。因此,通過優化工藝參數,可以獲得連續、均勻、無裂紋和氣孔的熔覆層。

在鈦合金軸激光熔覆修復前,需對受損部位進行的清潔和預處理,去除油污、氧化物及雜質,確保熔覆層與基體之間的良好結合。同時,根據軸的具體尺寸、形狀及損傷情況,設計合理的熔覆路徑和參數。

鈦合金軸的激光熔覆材料需根據使用環境和性能要求精心選擇。常見的熔覆材料包括Ti/Cr2O3復合粉末、Ni基合金粉末等,這些材料具有的耐磨性、耐腐蝕性和高溫性能。配比時,需考慮粉末的粒度分布、化學成分及與基體的相容性,以確保熔覆層的質量。

通過大量試驗和數據分析,可以優化出佳的工藝參數組合。例如,當激光功率設定為1.8kW,掃描速度為6mm/s時,可以獲得的熔覆層。此外,還需嚴格控制激光束的穩定性、粉末的均勻送粉以及加工環境的溫度與濕度,避免熱應力、氣孔和裂紋等缺陷的產生。同時,采用液態冷卻和噴霧裝置對加工區域進行實時冷卻,防止材料過熱變形

鈦合金軸激光熔覆修復加工應用實例

在航空工業中,鈦合金軸廣泛應用于發動機、傳動系統等關鍵部位。然而,由于長期承受高溫、高壓和復雜載荷的作用,鈦合金軸容易出現磨損、裂紋等損傷。采用激光熔覆修復加工技術,可以成功修復這些損傷,恢復軸的性能和精度。

例如,某航空發動機中的鈦合金軸出現了嚴重的磨損和裂紋損傷。經過的清潔和預處理后,采用激光熔覆技術,在軸的表面熔覆了一層連續、均勻、無缺陷的Ti/Cr2O3復合涂層。修復后的軸不僅恢復了原有的尺寸精度和力學性能,還顯著提高了耐磨性和耐腐蝕性,延長了使用壽命。

此外,在汽車工業中,鈦合金軸也廣泛應用于發動機、傳動系統等關鍵部位。同樣地,采用激光熔覆修復加工技術,可以成功修復這些部位的損傷,提高軸的可靠性和耐久性。

鈦合金軸激光熔覆修復加工未來發展

隨著激光技術的不斷進步和工業需求的日益增長,鈦合金軸激光熔覆修復加工技術將迎來更加廣闊的發展前景。

1、與高自動化:通過集成的機器人技術和智能控制系統,實現激光熔覆加工的和高自動化。這不僅可以提高生產效率和加工質量,還可以降低人工成本和操作難度。

2、新材料與新工藝:探索更多適用于鈦合金激光熔覆的新材料和新工藝。例如,納米粉末、復合粉末及多道熔覆技術等,可以進一步提升熔覆層的性能和可靠性。同時,還可以開發新的熔覆方法和工藝參數優化方法,以滿足不同領域和應用的需求。

3、環保與綠色制造:注重加工過程中的環保問題,采用低能耗、低排放的加工方式。推動綠色制造的發展,減少對環境的影響和污染。

4、智能化與遠程監控:結合物聯網、大數據和人工智能技術,實現激光熔覆加工過程的智能化控制和遠程監控。這可以提高生產管理的水平和效率,及時發現和解決潛在問題,確保加工過程的穩定性和可靠性。

鏈齒激光熔覆修復加工是一種的表面工程技術,它結合了激光技術的高能量密度、和快速凝固的特點,對鏈齒等關鍵零部件進行表面修復和強化。

鏈齒作為傳動系統中的關鍵部件,其表面性能直接影響設備的運行效率和壽命。然而,在實際使用過程中,鏈齒往往會因為磨損、腐蝕和疲勞等原因導致表面性能下降,甚至發生斷裂和失效。傳統的修復方法,如堆焊、噴涂等,雖然能夠在一定程度上恢復鏈齒的表面性能,但存在熱影響區大、稀釋率高、結合強度低等問題,難以滿足和的要求。而激光熔覆修復加工技術的出現,為鏈齒等關鍵零部件的表面修復提供了新的解決方案。

刀具寬光斑同軸激光熔覆送粉修復加工技術

580000元

產品名:激光熔覆,激光熔覆設備,激光熔覆加工,激光熔覆修復

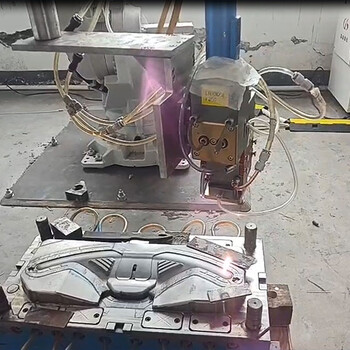

汽車模具激光淬火加工的原理及優勢

面議

產品名:激光淬火,激光淬火廠家,激光淬火設備,激光淬火設備廠家

科技橋梁共繪未來—陜煤工程所一行蒞臨參觀西安國盛激光

580000元

產品名:激光熔覆焊機,激光熔覆,激光熔覆設備,激光熔覆廠家

激光清洗設備除銹的優勢及應用

170000元

產品名:激光清洗設備,激光清洗設備廠家,激光清洗設備價格,激光清洗

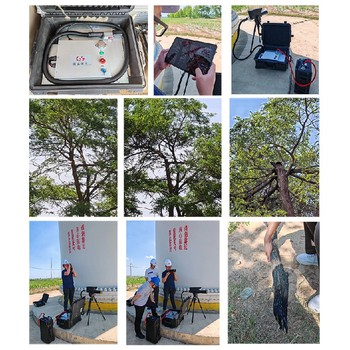

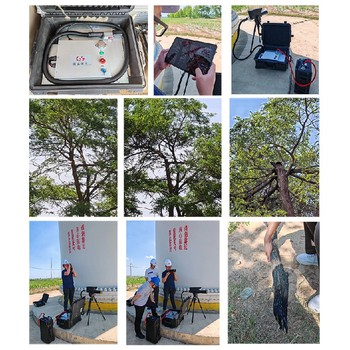

陜西激光清障儀生產廠家

130000元

產品名:激光清障儀

遼寧激光清障儀廠家電話

130000元

產品名:激光清障儀

河北移動式激光清障儀價錢

130000元

產品名:激光清障儀

西藏激光清障儀價格

130000元

產品名:激光清障儀