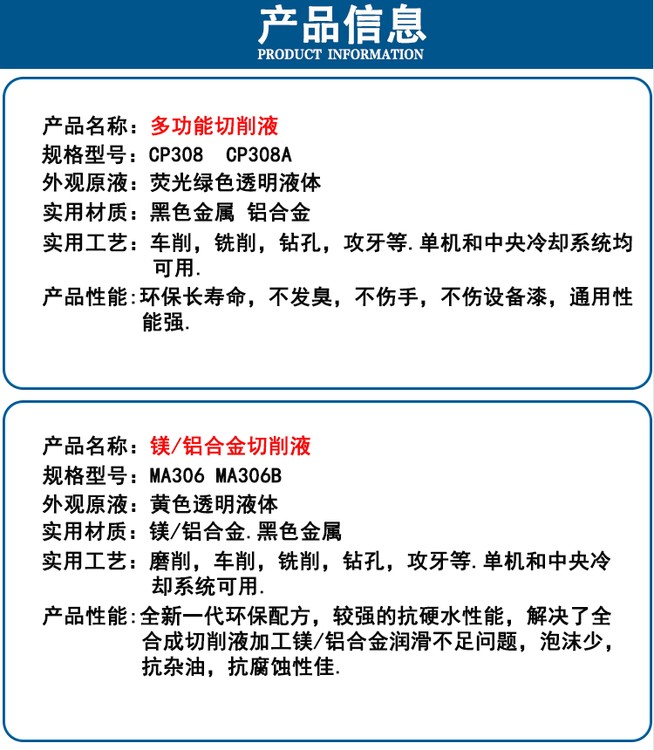

鎂合金切削液是專為鎂合金加工研發的特種金屬加工液,采用創新復合潤滑緩蝕配方,具有的極壓抗磨性和防腐蝕性能。該產品通過特的微乳化技術,在加工性能的同時,解決了鎂合金易腐蝕、易燃等行業難題,可顯著提升加工精度和刀具壽命。其環保型配方不含重金屬和有害物質,通過ISO 14001環境管理體系認證,生物降解率達90%以上,滿足現代制造業綠色生產要求。產品適用于車削、銑削、鉆削等多種加工工藝,特別適合航空航天、3C電子等對加工質量要求嚴苛的領域,能有效控制加工表面粗糙度在Ra0.4以下。

選擇理由:鎂合金切削液是平衡加工效率與安全性的關鍵輔助材料,能有效解決鎂合金加工中的痛點,延長刀具壽命并提升成品率。

典型應用

加工材料:AZ31B、AZ91D等鎂合金鑄件或變形合金。

行業領域:航空航天(機匣、支架)、3C電子(筆記本外殼、手機框架)、汽車輕量化部件等精密加工。

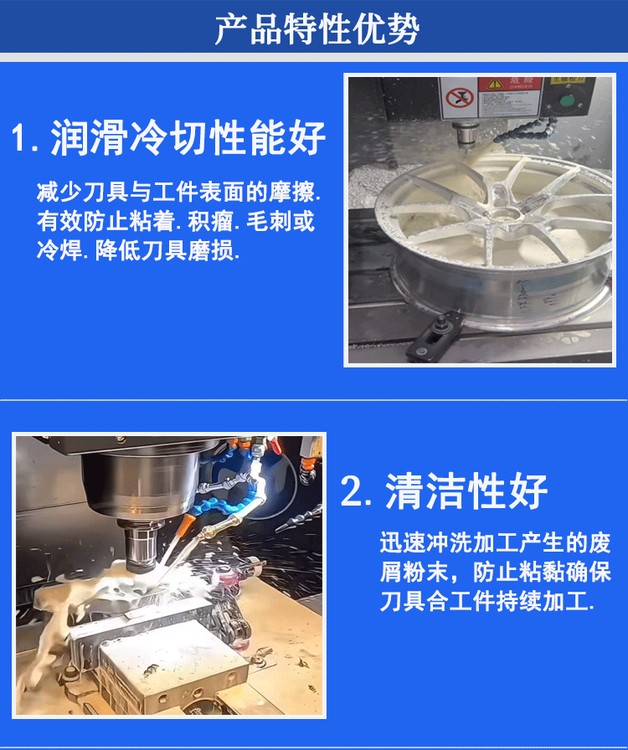

加工性能——提升品質與效率

超精密加工支持:

自適應潤滑膜技術,使表面粗糙度穩定達到Ra0.1-0.2μm

極壓添加劑(EP)在高溫高壓下仍保持穩定潤滑,刀具壽命延長3-5倍

廣譜工藝適應性:

適用于從20000rpm高速加工到重載切削的各種工況

兼容車、銑、鉆、磨等所有加工方式

綠色環保——符合嚴苛標準

生物友好型配方:

28天生物降解率>95%(OECD 301B標準)

不含硼、甲醛、亞硝酸鹽等有害物質

循環經濟優勢:

使用壽命長達6-12個月,是普通產品2倍

廢液COD值降低60%,處理成本減少40%

鎂合金切削液是專為鎂金屬加工研發的特種切削介質,針對鎂合金易燃、易腐蝕、加工精度要求高等特性,通過創新復合技術提供的加工解決方案。產品已通過ISO 9001、NADCAP等國際認證,廣泛應用于航空航天、新能源汽車、3C電子等領域。

鎂合金因其輕量化、高比強度、良好的減震性和電磁屏蔽性能,廣泛應用于航空航天、汽車、3C電子等領域。

冷卻,防止鎂合金燃燒

鎂燃點低(約450℃),高速切削時易產生高溫,甚至引發火災。

切削液快速冷卻,降低切削區溫度,避免鎂屑自燃。

部分切削液含阻燃添加劑(如磷酸酯類),進一步降低燃燒風險。

潤滑性,提升加工質量

減少刀具與工件摩擦,延長刀具壽命(硬質合金刀具壽命可提高20%-30%)。

降低切削力,減少毛刺,提高表面光潔度(Ra可達0.8μm以下)。

適用于高速切削、精密加工(如CNC銑削、車削)。