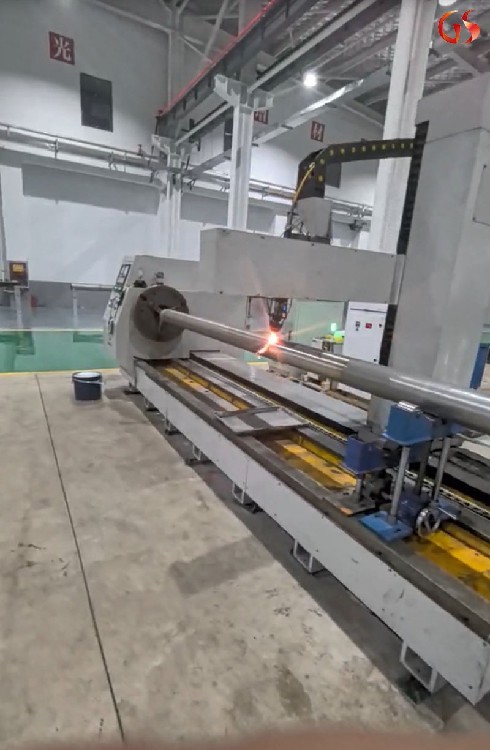

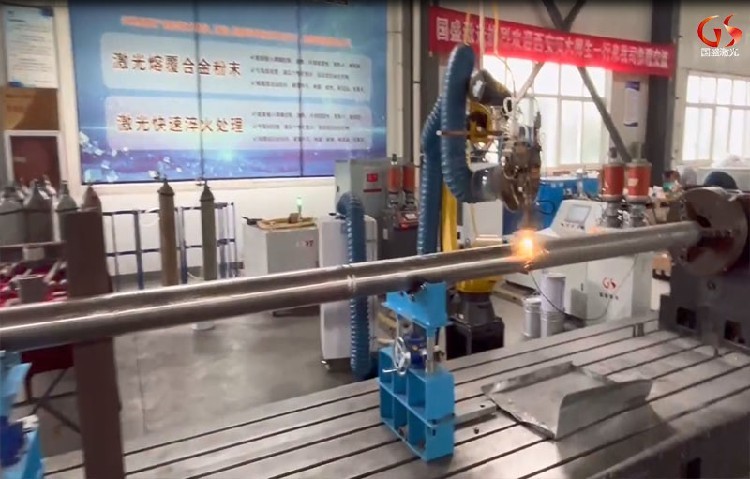

缸筒內孔激光熔覆修復工藝流程

缸筒內孔激光熔覆修復加工的工藝流程主要包括以下幾個步驟:

1. 損傷檢測:對缸筒內孔進行損傷檢測,確定損傷部位、程度和范圍。

2. 表面處理:對缸筒內孔表面進行清潔、除銹、除油等處理,確保表面干凈無雜質。

3. 熔覆材料選擇:根據缸筒內孔的材質和損傷情況,選擇合適的熔覆材料。

4. 激光熔覆:將熔覆材料以微小的顆粒形式噴射至缸筒內孔表面,利用激光束進行加熱和熔化,形成冶金結合層。

5. 冷卻凝固:待熔池冷卻凝固后,進行后處理,如打磨、拋光等,使修復表面平整光滑。

6. 質量檢測:對修復后的缸筒內孔進行質量檢測,確保修復質量符合要求。

鈦合金軸激光熔覆修復加工技術作為現代工業制造與再制造領域的重要組成部分,正以其特的優勢和廣泛的應用前景,為設備的修復與強化提供強有力的技術支持。通過優化工藝參數、選擇合適的熔覆材料以及不斷的技術創新和應用拓展,鈦合金軸激光熔覆修復加工技術將在未來發揮更加重要的作用。

隨著技術的不斷進步和創新,相信鈦合金軸激光熔覆修復加工技術將不斷突破現有的局限和挑戰,為更多領域的設備修復與強化提供更加、可靠和環保的解決方案。同時,也將推動相關產業的發展和升級,為工業制造和再制造領域注入新的活力和動力。

總之,鈦合金軸激光熔覆修復加工技術是一項具有廣闊應用前景和潛力的技術。在未來的發展中,它將不斷推動工業制造和再制造領域的進步和創新,為設備的修復與強化提供更加、可靠和環保的解決方案。同時,也將為相關產業的發展和升級提供有力的支撐和保障。

鈦合金軸激光熔覆修復加工未來發展

隨著激光技術的不斷進步和工業需求的日益增長,鈦合金軸激光熔覆修復加工技術將迎來更加廣闊的發展前景。

1、與高自動化:通過集成的機器人技術和智能控制系統,實現激光熔覆加工的和高自動化。這不僅可以提高生產效率和加工質量,還可以降低人工成本和操作難度。

2、新材料與新工藝:探索更多適用于鈦合金激光熔覆的新材料和新工藝。例如,納米粉末、復合粉末及多道熔覆技術等,可以進一步提升熔覆層的性能和可靠性。同時,還可以開發新的熔覆方法和工藝參數優化方法,以滿足不同領域和應用的需求。

3、環保與綠色制造:注重加工過程中的環保問題,采用低能耗、低排放的加工方式。推動綠色制造的發展,減少對環境的影響和污染。

4、智能化與遠程監控:結合物聯網、大數據和人工智能技術,實現激光熔覆加工過程的智能化控制和遠程監控。這可以提高生產管理的水平和效率,及時發現和解決潛在問題,確保加工過程的穩定性和可靠性。

鏈齒激光熔覆修復加工技術具有顯著的特點和優勢。,激光熔覆層具有高冶金結合強度,與基體金屬的結合牢固可靠,不易脫落。其次,激光熔覆層的硬度和厚度可根據需要進行調整,滿足不同工況下的性能要求。此外,激光熔覆層具有良好的耐磨性、耐腐蝕性和耐熱性,能夠顯著提高鏈齒的使用壽命。重要的是,激光熔覆修復加工過程無噪音、無粉塵污染,對環境友好,符合現代綠色制造的發展趨勢。

預熱處理

完成前期準備后,接下來就是預熱處理環節。預熱對于抽油桿激光熔覆修復加工有著重要意義,它就像運動員比賽前的熱身運動,能夠讓抽油桿更好地適應后續的加工過程。預熱的主要目的是降低熔覆過程中基體與熔覆層之間的溫度梯度,減少熱應力的產生,從而有效避免熔覆層出現裂紋、剝落等缺陷。

在實際操作中,有多種工具可以用于預熱,常見的有電阻加熱爐和火焰焊槍。電阻加熱爐通過電流通過電阻絲產生熱量,能夠較為地控制溫度,使抽油桿受熱均勻。火焰焊槍則利用可燃氣體燃燒產生的高溫火焰對抽油桿進行加熱,操作相對靈活,但溫度控制的精度相對較低。

預熱的溫度一般控制在 300℃ - 450℃之間,這個溫度范圍經過大量實踐驗證,能夠在降低熱應力的同時,避免因溫度過高導致基體組織發生過度變化。預熱的長度至少要達到 200mm,這樣可以確保熔覆起始端有足夠的熱緩沖區域,減少起始端的應力集中。預熱時間通常為 0.5h - 2h,具體時間會根據抽油桿的直徑、材質以及預熱工具的加熱功率等因素進行適當調整。例如,對于直徑較大的抽油桿,需要適當延長預熱時間,以其內部也能達到均勻的預熱溫度。

,高速激光熔覆修復技術可以實現活塞桿表面的快速、修復。由于激光束具有的能量密度和的聚焦能力,可以在極短的時間內將合金粉末與活塞桿表面同時熔化,形成均勻的熔覆層。這不僅大大提高了修復效率,還降低了修復成本。

其次,高速激光熔覆修復技術可以實現活塞桿表面的修復。由于激光熔覆過程中熔池的溫度和成分控制得非常,因此可以形成組織致密、性能的熔覆層。這種熔覆層與基材之間為冶金結合,具有的強度和耐磨性,可以有效延長活塞桿的使用壽命。