品牌華速

固定式結構減少了移動部件的損耗(如輪胎、腳輪等易損件),液壓系統采用封閉式油箱設計,油液更換周期可達 5000 小時(移動式設備僅 2000 小時)。某汽車零部件倉庫的 10 臺固定式平臺,年均維護費用僅為移動式設備的 1/3,且故障率低于 0.5 次 / 臺 / 年。此外,固定安裝便于企業制定標準化保養流程(如每月一次整機檢查),結合智能傳感器實時監測油溫、壓力等參數,可提前預警潛在故障,停機時間減少 70% 以上。

登車橋構建起貨車與月臺間的通道,裝卸人員借助推車、叉車等工具,能夠直接將貨物平穩推送至車廂,告別傳統人工反復搬運、爬坡的低效模式,提升了貨物裝卸的流暢性與時效性 。

登車橋的應用與綠色物流理念相契合,通過多種方式推動企業的可持續發展。,效率提升意味著貨車停靠時間縮短,減少了車輛怠速運行產生的燃油消耗和尾氣排放,符合節能減排的要求。其次,登車橋的命和低維護需求減少了設備更換頻率,降低了資源消耗和廢棄物產生。部分登車橋還可采用節能型液壓系統或電動驅動方式,進一步降低能源消耗。此外,安全性能的提升減少了工傷事故和貨物損壞,避免了因事故導致的資源浪費和環境影響。對于注重社會責任的企業而言,登車橋的綠色優勢有助于提升企業的環保形象,響應國家可持續發展戰略,為構建綠色供應鏈貢獻力量。

登車橋能夠與多種類型的貨車和裝卸設備兼容,無論貨車車廂高度、寬度如何變化,均可通過調節登車橋的高度和寬度(部分型號支持寬度微調)實現對接。對于常見的廂式貨車、平板貨車、冷藏車等,登車橋均能提供穩定的裝卸通道。此外,登車橋還可與其他物流設備實現聯動擴展,例如與貨車限動器配合使用,確保貨車在裝卸過程中始終固定不動;與月臺照明系統結合,改善夜間或光線不足時的作業環境;與智能控制系統相連,實現裝卸過程的自動化監控和數據記錄。這種強大的兼容性和可擴展性,使登車橋能夠融入企業現有的物流系統,并隨著業務發展不斷升級優化,滿足未來多樣化的作業需求。

通過液壓系統一鍵控制平臺升降(調節范圍通常為 0.6-1.8 米),可匹配不同高度的貨車貨箱(如普通貨車離地 1.2 米、大型卡車離地 1.5 米)。操作人員只需 3 步即可完成對接:推至車旁→啟動液壓升高平臺→搭接貨車尾板,全程耗時<5 分鐘。對比傳統人工搭跳板的方式,某物流企業實測每車裝卸效率提升 60%,單臺平臺每日可多處理 8-10 車次貨物。對于生鮮冷鏈場景,快速對接可減少貨箱開門時間,降低食材損耗率(如冷藏車溫度波動從 ±3℃降至 ±1℃)。

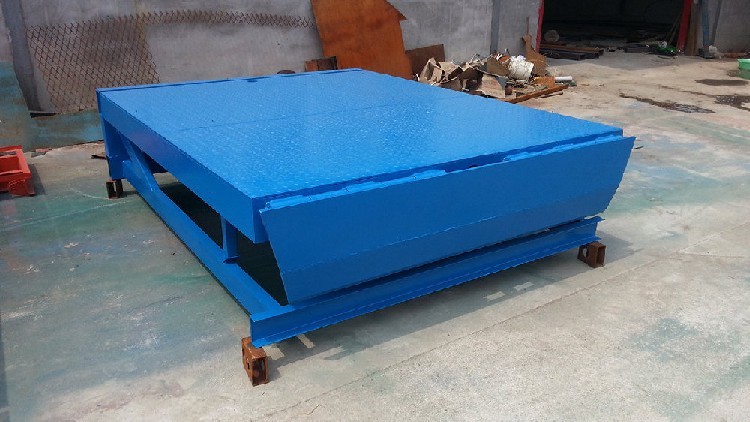

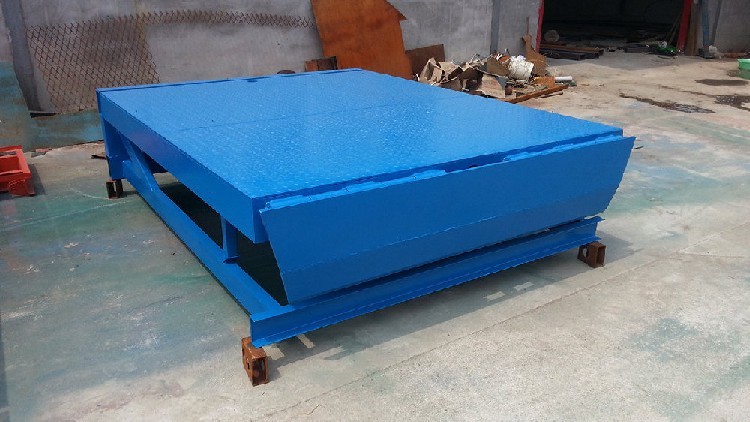

配備高強度萬向輪 + 剎車裝置,可輕松推動至任意貨車旁(如集裝箱卡車、廂式貨車、冷鏈車),無需固定安裝或改造裝卸貨區域。在中小型倉庫場景中,單臺平臺可覆蓋多個卸貨口,避免傳統固定式卸貨平臺 “一坑一用” 的局限性。例如,社區超市凌晨卸貨時,平臺可直接推至臨時停靠的貨車旁,10 分鐘內完成定位與調平,比固定月臺節省 30 分鐘 / 次的移車找位時間。搭配牽引車時,還能實現跨廠區調度(如從倉儲區轉移至生產車間卸貨),尤其適合場地緊張或多貨區作業的場景。