關鍵詞 |

門頭溝氫能源設備,,氫能源設備 |

面向地區 |

全國 |

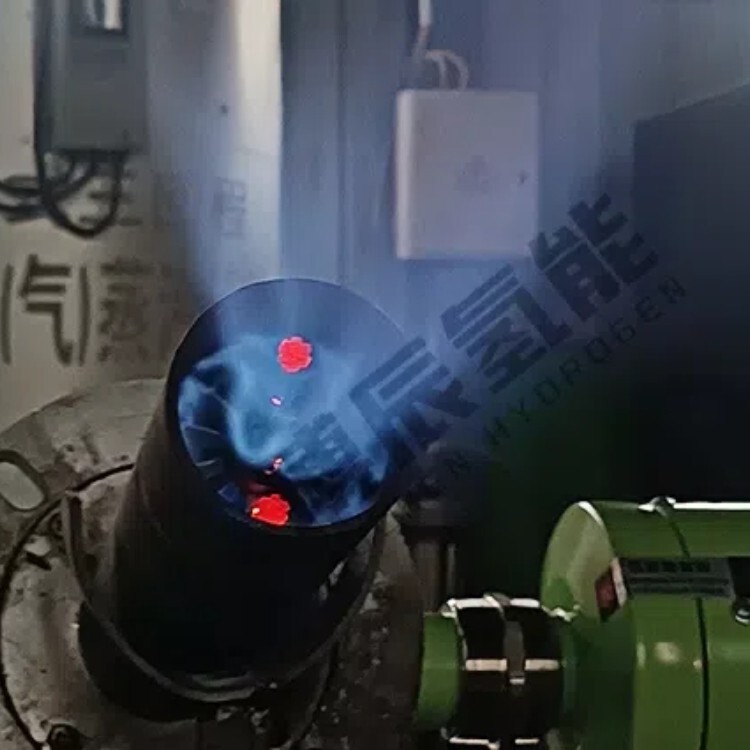

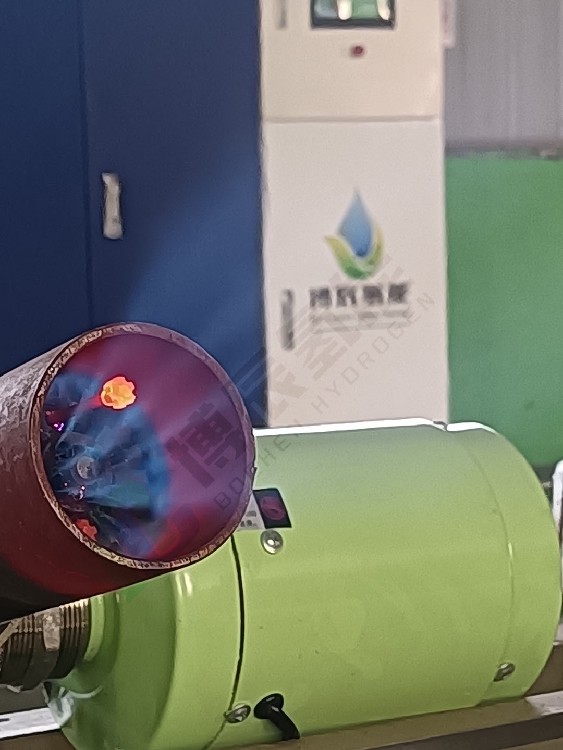

終端天然氣摻氫示范項目,則是在天然氣中科學摻入一定比例的氫氣,探索二者混合利用的創新模式。氫氣,作為清潔、的二次能源,與天然氣摻混后優勢盡顯。一方面,顯著降低了碳排放,助力環境保護與可持續發展;另一方面,拓展了天然氣的應用領域,為能源清潔轉型開辟了新路徑。如在一些試點地區,通過將氫氣摻入天然氣用于居民供暖與工業生產,在不改變原有基礎設施的前提下,有效提升了能源利用的清潔度,為大規模推廣清潔能源利用積累了寶貴經驗。

經濟性核心優勢解析

一、燃燒效率驅動成本顯著下降

摻氫天然氣憑借更充分的燃燒特性,在工業場景中展現出顯著的降本增效能力。以化工生產為例,企業原使用氣作為燃料時,每月燃料成本高達 100 萬元。引入摻氫技術后,基于氫氣高火焰傳播速度與優化的燃燒特性,系統燃燒效率提升 12%-15%,燃料消耗量相應降低 10%。成本結構由此發生轉變:燃料月支出縮減至 90 萬元,年累計節省 120 萬元。這不僅直接降低了企業生產成本,更使產品在市場定價中獲得 5%-8% 的價格浮動空間,顯著增強產品市場競爭力。長期來看,企業可將節省的資金用于技術研發或產能擴張,形成良性發展循環。

經過配比的混合溶液由輸送泵注入換熱器,與高溫裂解產物進行熱交換。此環節不僅實現甲醇溶液的初步氣化,同時有效降低裂解產物溫度,完成能量的初步回收利用。

初步加熱的混合溶液隨后進入蒸發器,經蒸發轉化為蒸汽,再通過加熱器持續升溫加壓,直至達到催化反應所需的工藝參數。

在反應器內,混合液蒸汽自上而下注入,經催化裂解反應生成含氫氣、二氧化碳等成分的氣態產物,從反應器底部排出。為實現能源循環利用,生成物再次進入換熱器,與新鮮混合液進行熱交換,釋放熱量后的產物進入后續分離純化環節,而吸熱升溫的新鮮混合液則進入下一反應循環。

這程通過熱交換集成設計,大化回收反應熱能,既降低能耗成本,又保障工藝連續穩定運行,展現了博辰氫能在甲醇制氫領域的能量管理技術與精細化工藝控制能力。

綠色原料體系構建

博辰氫能以甲醇為核心原料,構建兼具可持續性與低碳屬性的制氫供應鏈:

多元原料路徑:甲醇可通過煤炭 / 天然氣重整、生物質發酵等多元渠道生產。其中,生物質甲醇(以林業、農業廢棄物為原料)的碳足跡趨近于零,為 “綠氫” 生產提供可行路徑;

供應鏈穩定性:全球甲醇產能超 1.6 億噸 / 年,且價格長期維持在2200-2800 元 / 噸區間(近十年波動率<5%)。博辰與國內頭部甲醇企業達成戰略集采合作,進一步強化原料供應的抗風險能力;

可再生能源屬性:隨著綠電制氫(電解水)與電制甲醇(Power-to-Methanol)技術的成熟,甲醇可升級為 **“綠電 - 綠氫 - 綠醇”** 循環體系中的關鍵中間體,終實現 “從可再生能源到可再生燃料” 的全鏈條脫碳;

低碳生產優勢:甲醇制氫全過程碳排放僅為1.5-2.0kg CO?/Nm3 H?(傳統煤制氫達 4-5kg CO?/Nm3 H?),若配套碳捕集技術(CCUS),可進一步將碳排放量降低至0.3kg 以下,完全契合 “雙碳” 目標下的綠色生產要求。

這種以甲醇為紐帶的原料體系,不僅為企業提供了穩定、經濟的制氫解決方案,更通過 **“原料可再生化 + 生產低碳化”** 的雙重升級,助力客戶構建符合全球可持續發展趨勢的能源結構,為長期戰略布局奠定基礎。

這些新興業態項目的推進,對天然氣產業而言意義深遠。它們不僅推動了技術創新,促使行業不斷探索更的能源整合與利用技術,還拓展了市場空間,為天然氣產業在新能源時代的發展創造了更多機遇。同時,顯著提升了產業競爭力,使天然氣在與其他能源的競爭中脫穎而出,為我國能源革命注入了強勁動力與活力,助力我國早日實現能源結構的優化升級與可持續發展目標。

隨后,混合氣體經水冷器降溫至 40℃以下,進入氣液分離緩沖罐。在此環節,可分離出氫氣含量 65%-75%、一氧化碳含量 24%-29% 的轉化氣。

脫離緩沖罐的轉化氣需通過精密過濾器進行深度脫水處理,隨后進入變壓吸附(PSA)裝置,通過物理吸附原理實現氣體組分的分離,終獲得符合不同應用場景標準的高純度氫氣。

甲醇加水裂解反應本質上是多組分、多步驟的氣固催化反應體系。為保障產品質量與生產效能,需對反應溫度、壓力、物料配比、催化劑活性等全流程參數實施調控,通過智能化控制系統實時監測與動態校準,確保各環節工藝指標的穩定性與一致性。

博辰氫能通過全流程溫控技術、多級分離工藝與智能控制系統的有機結合,實現甲醇裂解制氫過程的性、穩定性與產物純度的可控,為氫能應用場景提供可靠的氣源保障。

四川博辰氫能是集氫能環保、節能設備研發、生產、銷售、技術于一體的集團公司。是服務于各型工業燃燒、金屬冶煉淬火、食品、電子、玻璃工業窯爐等行業的設備生產企業。

全國氫能源設備熱銷信息