關鍵詞 |

順義氫能源設備,,氫能源設備 |

面向地區 |

全國 |

緊湊架構賦能靈活部署:空間與場景的雙重突破

博辰摻氫設備以緊湊的結構設計實現空間利用效率的革命性提升 —— 占地面積僅為傳統設備的極小比例,使其既能無縫嵌入大型工廠的標準化產線,亦可靈活適配小型企業的有限場地,打破空間限制。

設備更具備高機動性部署特性,支持快速搬遷與即插即用式安裝。企業可根據產能規劃調整、臨時生產需求或場地變更,隨時對設備進行位置遷移與重新調試,在生產連續性的同時,大化釋放場地資源價值,為多元化用氫場景提供隨需而變的靈活解決方案。

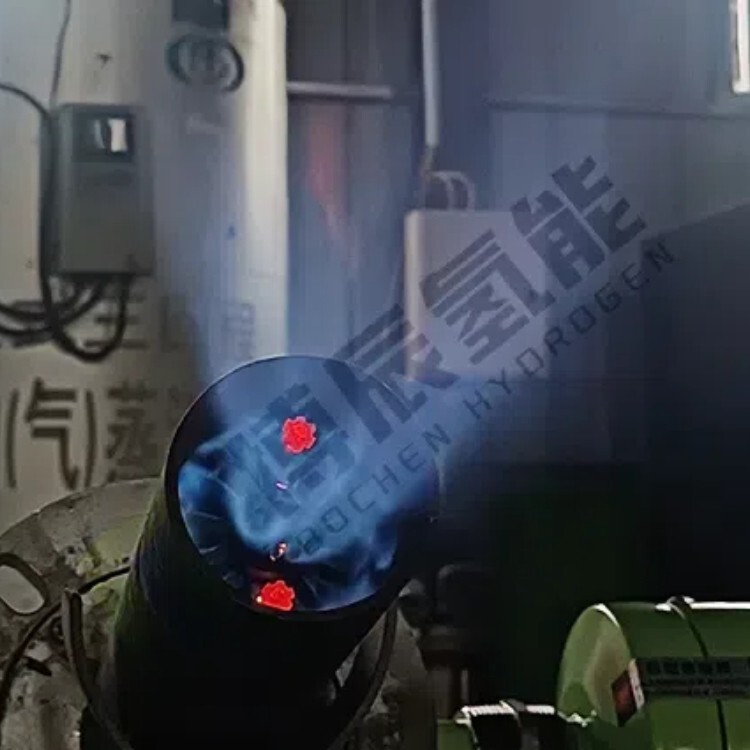

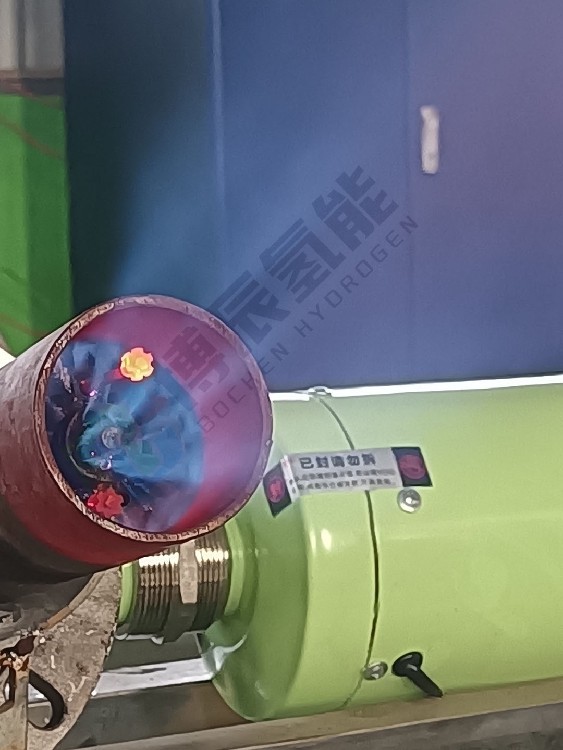

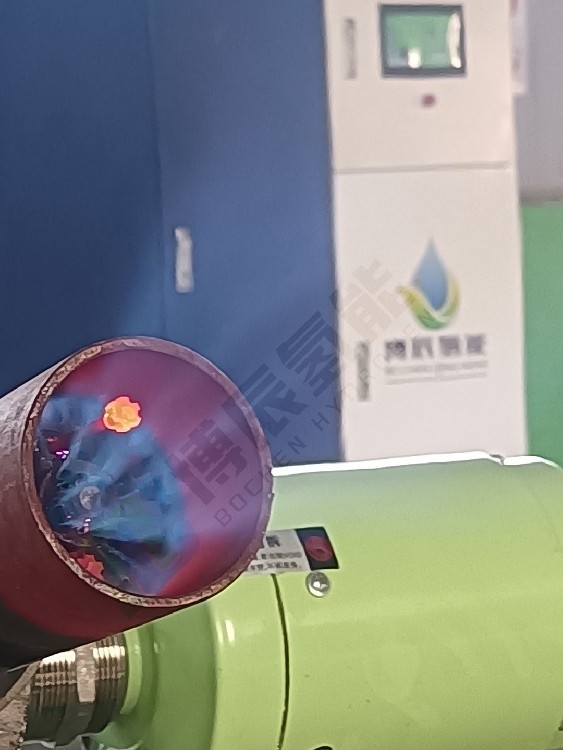

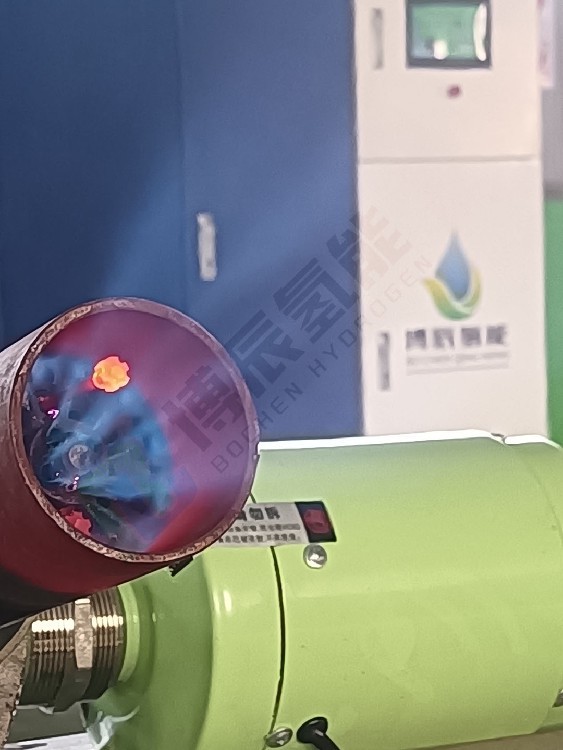

終端天然氣摻氫示范項目,則是在天然氣中科學摻入一定比例的氫氣,探索二者混合利用的創新模式。氫氣,作為清潔、的二次能源,與天然氣摻混后優勢盡顯。一方面,顯著降低了碳排放,助力環境保護與可持續發展;另一方面,拓展了天然氣的應用領域,為能源清潔轉型開辟了新路徑。如在一些試點地區,通過將氫氣摻入天然氣用于居民供暖與工業生產,在不改變原有基礎設施的前提下,有效提升了能源利用的清潔度,為大規模推廣清潔能源利用積累了寶貴經驗。

經過配比的混合溶液由輸送泵注入換熱器,與高溫裂解產物進行熱交換。此環節不僅實現甲醇溶液的初步氣化,同時有效降低裂解產物溫度,完成能量的初步回收利用。

初步加熱的混合溶液隨后進入蒸發器,經蒸發轉化為蒸汽,再通過加熱器持續升溫加壓,直至達到催化反應所需的工藝參數。

在反應器內,混合液蒸汽自上而下注入,經催化裂解反應生成含氫氣、二氧化碳等成分的氣態產物,從反應器底部排出。為實現能源循環利用,生成物再次進入換熱器,與新鮮混合液進行熱交換,釋放熱量后的產物進入后續分離純化環節,而吸熱升溫的新鮮混合液則進入下一反應循環。

這程通過熱交換集成設計,大化回收反應熱能,既降低能耗成本,又保障工藝連續穩定運行,展現了博辰氫能在甲醇制氫領域的能量管理技術與精細化工藝控制能力。

綜合性能提升的隱性經濟價值

摻氫天然氣通過燃燒優化 + 安全升級 + 環保合規的多維性能提升,創造顯著隱性經濟效益:

安全事故成本降低:

氫氣的加入改善了天然氣的燃燒穩定性,降低因燃燒不充分導致的回火、爆燃風險。在城市燃氣供應場景中,可使安全事故發生率下降40%-60%,減少應急處置、設施修復等直接經濟損失,同時避免因事故導致的供氣中斷對工商業用戶造成的間接損失(據測算,單次大規模供氣中斷損失可達數百萬元)。

環保合規收益:

摻氫 20% 可使 NOx 排放降低50% 以上,完全滿足京津冀、長三角等區域的低排放標準,避免因超標排放面臨的高 50 萬元 / 次環保罰款。以年用氣量 500 萬 Nm3 的工業用戶為例,合規運營可節省潛在罰款支出約 20 萬元 / 年,同時規避停產整改風險,保障生產連續性。

綠色原料體系構建

博辰氫能以甲醇為核心原料,構建兼具可持續性與低碳屬性的制氫供應鏈:

多元原料路徑:甲醇可通過煤炭 / 天然氣重整、生物質發酵等多元渠道生產。其中,生物質甲醇(以林業、農業廢棄物為原料)的碳足跡趨近于零,為 “綠氫” 生產提供可行路徑;

供應鏈穩定性:全球甲醇產能超 1.6 億噸 / 年,且價格長期維持在2200-2800 元 / 噸區間(近十年波動率<5%)。博辰與國內頭部甲醇企業達成戰略集采合作,進一步強化原料供應的抗風險能力;

可再生能源屬性:隨著綠電制氫(電解水)與電制甲醇(Power-to-Methanol)技術的成熟,甲醇可升級為 **“綠電 - 綠氫 - 綠醇”** 循環體系中的關鍵中間體,終實現 “從可再生能源到可再生燃料” 的全鏈條脫碳;

低碳生產優勢:甲醇制氫全過程碳排放僅為1.5-2.0kg CO?/Nm3 H?(傳統煤制氫達 4-5kg CO?/Nm3 H?),若配套碳捕集技術(CCUS),可進一步將碳排放量降低至0.3kg 以下,完全契合 “雙碳” 目標下的綠色生產要求。

這種以甲醇為紐帶的原料體系,不僅為企業提供了穩定、經濟的制氫解決方案,更通過 **“原料可再生化 + 生產低碳化”** 的雙重升級,助力客戶構建符合全球可持續發展趨勢的能源結構,為長期戰略布局奠定基礎。

能耗水平行業

通過熱循環集成技術與催化效率優化,博辰設備構建了低能耗制氫體系:

反應熱回收:創新設計的多級換熱器系統可回收90% 以上的反應余熱,用于預熱原料及蒸汽發生,使綜合能耗降至3.5-4.0kWh/Nm3 H?(傳統工藝需 5.5-6.5kWh/Nm3 H?);

低溫轉化:自主研發的銅鋅鋁系催化劑可在200-280℃低溫區間實現甲醇轉化(轉化率≥98%),較傳統高溫工藝降低能耗20%-30%;

智能能量管理:通過 PLC 控制系統動態匹配負荷需求,在低負荷工況下自動切換至 “節能模式”,避免 “大馬拉小車” 式的能源浪費,實測部分負荷能耗較行業平均低15%。

經濟與環保雙重價值

成本優勢:以年產 1000 萬立方米氫氣規模測算,博辰方案較傳統工藝可節省初期投資800-1200 萬元,年運行成本降低200-300 萬元(按甲醇價格 2500 元 / 噸計);

低碳特性:甲醇制氫全過程無硫化物、氮氧化物排放,碳排放量僅為傳統煤制氫的40%,搭配二氧化碳捕集技術可進一步實現 “近零碳” 生產,契合全球能源轉型趨勢。

博辰氫能以 **“投資降本 + 能耗降碳”** 的雙輪驅動模式,為用戶提供兼顧經濟效益與環境責任的制氫解決方案,助力企業在能源變革中,構建可持續的競爭優勢。

高性價比制氫方案重塑成本優勢

在氫能制備技術路線競爭中,博辰甲醇制氫設備以顯著的成本優勢脫穎而出。與電解水制氫技術相比,后者雖具備 “綠氫” 生產的清潔屬性,但受限于高能耗特性—— 每生產 1 立方米氫氣需消耗 5-6 度電,在電價 0.6 元 / 度的場景下,僅電力成本即高達 3-3.6 元,疊加設備折舊與運維費用,綜合制氫成本普遍超過15 元 / Nm3。

博辰設備憑借甲醇裂解核心工藝,構建起低成本的制氫體系:通過優化催化劑活性與熱循環系統,將單位氫氣原料消耗降低至0.8kg 甲醇 / Nm3 H?,結合甲醇市場均價 2-3 元 /kg,僅原料成本即可控制在1-1.3元 / Nm3;輔以模塊化集成設計帶來的設備小型化、運維簡易化優勢,進一步壓縮投資與運營成本。終實現綜合制氫成本較電解水技術降低 60%-70%,單位氫氣成本穩定在1-81.3元 / Nm3區間,為工業用戶、分布式能源站提供經濟競爭力的氫氣供應方案,顯著降低終端用氫門檻。

即時供氫模式

針對中小規模用氫場景,博辰氫能以 “現場制氫 + 即產即用”模式突破傳統制氫困局:

安全隱患消除:摒棄傳統 “集中制氫 + 高壓儲運” 模式中氫氣鋼瓶儲存、長距離運輸等風險環節。現場制氫過程壓力控制在0.1-0.4MPa(低于傳統儲運的 20MPa 高壓),且設備配備全流程防爆監測系統,風險等級較傳統模式降低70% 以上;

成本結構優化:省去高壓壓縮、鋼瓶周轉、運輸物流等中間成本,綜合用氫成本較傳統外購氫氣降低30%-50%。以年用氫量 10 萬 Nm3 的企業為例,每年可節省成本50-80 萬元;

能源效率躍升:氫氣從生產到使用全程在封閉系統內完成,無儲運環節的能量損耗(傳統高壓運輸損耗率約 8%-12%),能源利用達97% 以上;

響應速度升級:系統啟動后30 分鐘內即可產出合格氫氣,實時匹配生產線用氫波動需求(如間歇性用氫的熱處理爐、燃料電池叉車),避免傳統儲氫模式中 “提前制備導致的冗余浪費” 或 “供應不及時的停產風險”。

這種 “安全、經濟、” 的現制現用模式,使博辰設備成為食品加工、電子制造、氫能叉車等中小規模用氫場景的理想選擇,以 “零儲運負擔 + 零能量浪費” 的優勢,重新定義工業領域的氫能供應范式。

高燃點特性:構筑安全使用 “防火墻”

氫氣的高燃點特性是其安全性的重要保障。在常規環境下,氫氣燃燒需達到更高的能量閾值,這意味著它不易被輕易點燃。相較于低燃點燃料,這一特性從根源上降低了儲存、運輸及使用過程中因意外火花、靜電等因素引發燃燒的風險。無論是工業場景中的大規模制氫、用氫設備,還是民用領域的小型氫能裝置,氫氣的高燃點特性均為其安全應用提供了可靠支撐,切實提升了全場景下的使用安全性。

| 主營行業:氫氣能源設備 |

| 公司主營:氫氣能源設備,氫能源鍋爐,醇水制氫設備,天然氣摻氫設備 |

| 主營地區:全國 |

| 企業類型:私營股份有限公司 |

| 公司成立時間:2024-12-03 |

| 經營模式:貿易型 |

| 公司郵編:611100 |

全國氫能源設備熱銷信息