關鍵詞 |

密云氫能源設備,,氫能源設備 |

面向地區 |

全國 |

碳排放強度管控

博辰氫能設備生產的氫混合氣體作為燃料,其二氧化碳排放強度嚴格遵循《工業企業溫室氣體排放核算和報告通則》(GB/T 32151)及地方環境監測標準。通過甲醇重整制氫工藝優化與余熱回收系統集成,單位氫氣生產環節碳排放僅為1.5-2.0kg CO?/Nm3 H?,較傳統煤制氫(4-5kg CO?/Nm3 H?)降低50%-60%。若配套碳捕集技術(CCUS),可進一步將碳排放量壓縮至0.3kg 以下,完全滿足歐盟《可再生能源指令》(RED II)對低碳燃料的嚴苛要求。

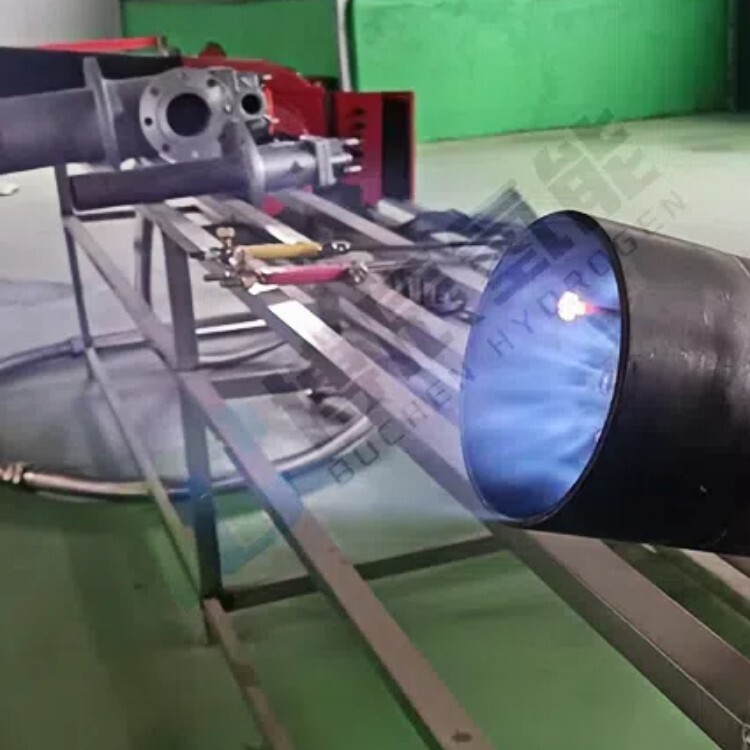

終端天然氣摻氫示范項目,則是在天然氣中科學摻入一定比例的氫氣,探索二者混合利用的創新模式。氫氣,作為清潔、的二次能源,與天然氣摻混后優勢盡顯。一方面,顯著降低了碳排放,助力環境保護與可持續發展;另一方面,拓展了天然氣的應用領域,為能源清潔轉型開辟了新路徑。如在一些試點地區,通過將氫氣摻入天然氣用于居民供暖與工業生產,在不改變原有基礎設施的前提下,有效提升了能源利用的清潔度,為大規模推廣清潔能源利用積累了寶貴經驗。

經濟性核心優勢解析

一、燃燒效率驅動成本顯著下降

摻氫天然氣憑借更充分的燃燒特性,在工業場景中展現出顯著的降本增效能力。以化工生產為例,企業原使用氣作為燃料時,每月燃料成本高達 100 萬元。引入摻氫技術后,基于氫氣高火焰傳播速度與優化的燃燒特性,系統燃燒效率提升 12%-15%,燃料消耗量相應降低 10%。成本結構由此發生轉變:燃料月支出縮減至 90 萬元,年累計節省 120 萬元。這不僅直接降低了企業生產成本,更使產品在市場定價中獲得 5%-8% 的價格浮動空間,顯著增強產品市場競爭力。長期來看,企業可將節省的資金用于技術研發或產能擴張,形成良性發展循環。

能耗水平行業

通過熱循環集成技術與催化效率優化,博辰設備構建了低能耗制氫體系:

反應熱回收:創新設計的多級換熱器系統可回收90% 以上的反應余熱,用于預熱原料及蒸汽發生,使綜合能耗降至3.5-4.0kWh/Nm3 H?(傳統工藝需 5.5-6.5kWh/Nm3 H?);

低溫轉化:自主研發的銅鋅鋁系催化劑可在200-280℃低溫區間實現甲醇轉化(轉化率≥98%),較傳統高溫工藝降低能耗20%-30%;

智能能量管理:通過 PLC 控制系統動態匹配負荷需求,在低負荷工況下自動切換至 “節能模式”,避免 “大馬拉小車” 式的能源浪費,實測部分負荷能耗較行業平均低15%。

經濟與環保雙重價值

成本優勢:以年產 1000 萬立方米氫氣規模測算,博辰方案較傳統工藝可節省初期投資800-1200 萬元,年運行成本降低200-300 萬元(按甲醇價格 2500 元 / 噸計);

低碳特性:甲醇制氫全過程無硫化物、氮氧化物排放,碳排放量僅為傳統煤制氫的40%,搭配二氧化碳捕集技術可進一步實現 “近零碳” 生產,契合全球能源轉型趨勢。

博辰氫能以 **“投資降本 + 能耗降碳”** 的雙輪驅動模式,為用戶提供兼顧經濟效益與環境責任的制氫解決方案,助力企業在能源變革中,構建可持續的競爭優勢。

近年來,我國以前瞻性戰略眼光布局氫能產業,密集出臺政策組合拳,為產業騰飛構筑起堅實的政策支撐體系。早在 2016 年 4 月,國家發改委、能源局聯合多部門發布《能源技術革命創新行動計劃(2016—2030 年)》,這份能源技術創新綱領性文件,系統規劃了 15 項任務,將 **“氫能與燃料電池技術創新”** 明確列為核心攻關方向之一。該舉措標志著氫能產業正式躋身國家能源戰略布局,不僅為氫能技術研發錨定了清晰路徑,更通過政策引導效應,加速產學研資源向氫能領域匯聚,掀開了我國氫能產業從技術探索邁向產業化發展的新篇章。

這些新興業態項目的推進,對天然氣產業而言意義深遠。它們不僅推動了技術創新,促使行業不斷探索更的能源整合與利用技術,還拓展了市場空間,為天然氣產業在新能源時代的發展創造了更多機遇。同時,顯著提升了產業競爭力,使天然氣在與其他能源的競爭中脫穎而出,為我國能源革命注入了強勁動力與活力,助力我國早日實現能源結構的優化升級與可持續發展目標。

零三廢排放與有害氣體雙減效應

博辰氫能甲醇制氫設備構建了 “全鏈條潔凈生產 + 終端排放”的環保體系,其核心優勢體現在:

一、全流程三廢零生成

區別于傳統化石能源生產過程中 “廢水、廢氣、廢渣” 的不可避免性,博辰設備制氫工藝采用甲醇催化重整 - 變壓吸附提純技術路線,全程無需添加化學藥劑,無工藝廢水產生;廢氣僅為提純環節分離的少量碳氫化合物(可回收再利用),無廢渣生成。相較煤制氫(每噸氫產生約 5 噸灰渣、30 噸廢水),真正實現工業生產與生態環境的零沖突。

二、有害氣體排放斷崖式下降

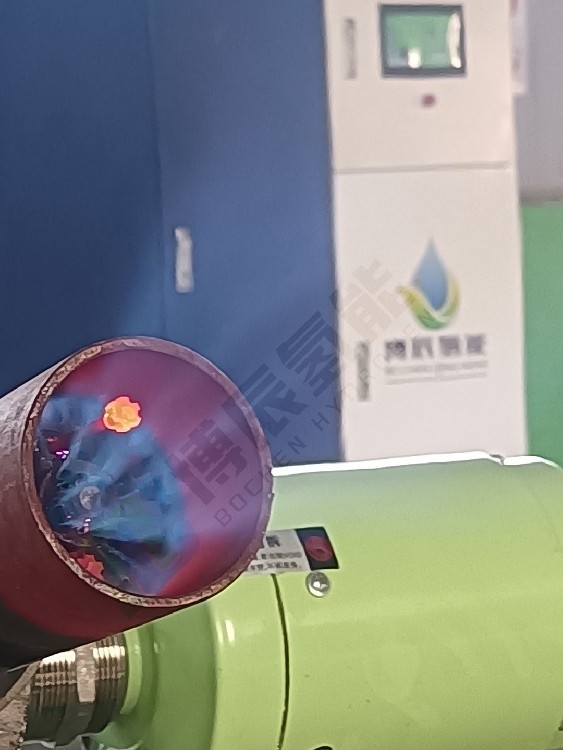

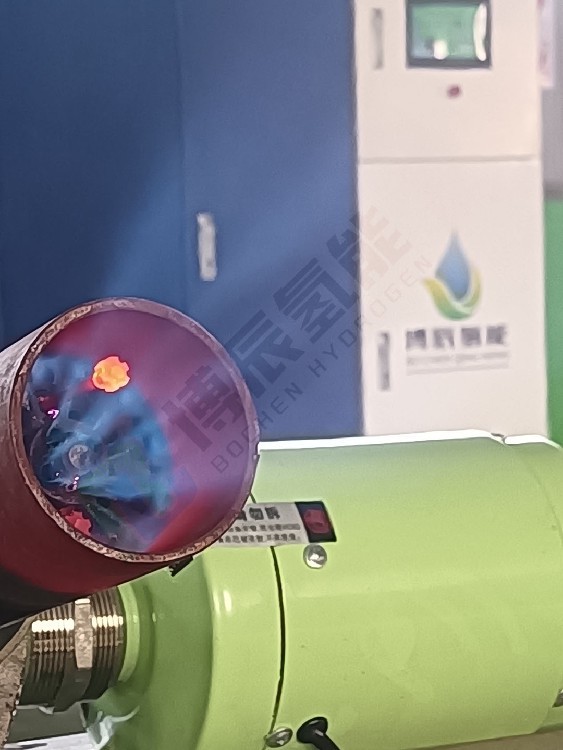

與天然氣等傳統燃料相比,博辰設備產出的氫混合氣體展現出更強的環保凈化能力:

一氧化碳(CO):天然氣燃燒 CO 排放濃度約為 50-100ppm,而氫混合氣體燃燒 CO 排放濃度<10ppm,降幅達80%-90%;

氮氧化物(NOx):天然氣燃燒 NOx 排放濃度約 80-150mg/Nm3,氫混合氣體因燃燒溫度低(火焰溫度較天然氣低 200-300℃),NOx 排放可控制在30mg/Nm3 以下,降幅超60%。

零改造升級:極速適配現有能源系統

博辰摻氫設備以 “極簡集成設計”顛覆傳統改造模式,無需改動企業原有天然氣管道、鍋爐、燃燒器等設施,通過標準化接口與現有系統無縫對接 ,實現 “零停機、、低成本” 的升級。

一、即插即用的部署效率

快速對接三步法:

① 在天然氣入口端安裝摻氫混氣裝置(占地<2㎡);

② 連通制氫設備產氣接口,設定目標摻氫比例(5%-24%);

③ 智能系統自動調節氫氣流速,30 分鐘內穩定運行。

生產零中斷:

全程無需停產改造,相較傳統方案(需停機 15-30 天),可避免日均數十萬元的生產損失,尤其適合連續性生產企業(如化工、冶金行業)。

即時供氫模式

針對中小規模用氫場景,博辰氫能以 “現場制氫 + 即產即用”模式突破傳統制氫困局:

安全隱患消除:摒棄傳統 “集中制氫 + 高壓儲運” 模式中氫氣鋼瓶儲存、長距離運輸等風險環節。現場制氫過程壓力控制在0.1-0.4MPa(低于傳統儲運的 20MPa 高壓),且設備配備全流程防爆監測系統,風險等級較傳統模式降低70% 以上;

成本結構優化:省去高壓壓縮、鋼瓶周轉、運輸物流等中間成本,綜合用氫成本較傳統外購氫氣降低30%-50%。以年用氫量 10 萬 Nm3 的企業為例,每年可節省成本50-80 萬元;

能源效率躍升:氫氣從生產到使用全程在封閉系統內完成,無儲運環節的能量損耗(傳統高壓運輸損耗率約 8%-12%),能源利用達97% 以上;

響應速度升級:系統啟動后30 分鐘內即可產出合格氫氣,實時匹配生產線用氫波動需求(如間歇性用氫的熱處理爐、燃料電池叉車),避免傳統儲氫模式中 “提前制備導致的冗余浪費” 或 “供應不及時的停產風險”。

這種 “安全、經濟、” 的現制現用模式,使博辰設備成為食品加工、電子制造、氫能叉車等中小規模用氫場景的理想選擇,以 “零儲運負擔 + 零能量浪費” 的優勢,重新定義工業領域的氫能供應范式。

四川博辰氫能是集氫能環保、節能設備研發、生產、銷售、技術于一體的集團公司。是服務于各型工業燃燒、金屬冶煉淬火、食品、電子、玻璃工業窯爐等行業的設備生產企業。

全國氫能源設備熱銷信息