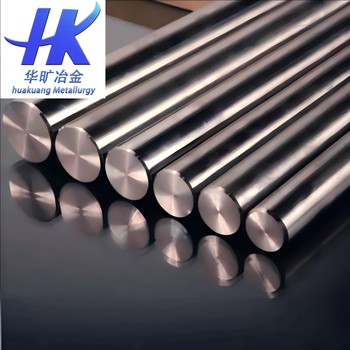

廠家華曠冶金用途精密配件材質(zhì)類別精密合金

鑄造工藝:鑄造是將熔融金屬液體澆注到特定形狀的模具中,待其凝固后形成鑄件的過程。鑄造工藝的選擇和操作對合金的組織和力學(xué)性能有重要影響。常見的鑄造方法包括砂型鑄造、金屬型鑄造和精密鑄造等。在鑄造過程中,需要控制鑄造溫度、冷卻速度以及鑄型材料的選擇等參數(shù),以獲得的鑄件。

精密合金熔煉

真空感應(yīng)熔煉(VIM)

原理:在真空條件下,利用電磁感應(yīng)產(chǎn)生的渦流加熱合金原料,使其熔化并完成精煉過程。

特點:能夠有效減少合金中的氣體含量和雜質(zhì),提高合金的純凈度;可控制合金的化學(xué)成分,成分的均勻性;適用于生產(chǎn)高純度、的精密合金。例如,對于一些對氣體含量和雜質(zhì)要求的高溫合金、軟磁合金等,常采用真空感應(yīng)熔煉工藝。

電弧爐熔煉(EAF)

原理:利用電極與爐料之間產(chǎn)生的電弧熱量來熔化合金原料。

特點:可以處理大量的原料,生產(chǎn)效率相對較高;能夠通過調(diào)整電極和爐料的添加方式,靈活控制合金的成分和熔煉過程;但相比真空感應(yīng)熔煉,其對合金純凈度的控制能力稍弱。常用于生產(chǎn)一些對純凈度要求不是特別高,但對產(chǎn)量有要求的精密合金。

電子束熔煉(EBM)

原理:在高真空環(huán)境下,利用高速運動的電子束轟擊合金原料,使原料熔化并精煉。

特點:可以獲得的熔煉溫度,能夠熔化難熔金屬和高熔點合金;熔煉過程中的精煉效果非常好,可進(jìn)一步降低合金中的雜質(zhì)和氣體含量;但設(shè)備成本較高,運行維護(hù)復(fù)雜,適用于生產(chǎn)、的精密合金,如航空航天領(lǐng)域使用的鈦合金等。

精密合金的制造過程是一個復(fù)雜且精細(xì)的過程,涉及多個關(guān)鍵步驟和環(huán)節(jié)。以下是一個典型的精密合金制造過程概述:

材料準(zhǔn)備

原料選擇:根據(jù)精密合金的成分要求,選擇合適的金屬元素作為原料。這些原料通常具有較高的純度,以確保終合金的質(zhì)量。

預(yù)處理:對原料進(jìn)行必要的預(yù)處理,如清洗、去除氧化皮等,以減少雜質(zhì)含量,提高合金的純凈度。

熔煉

熔煉設(shè)備:采用電弧爐、感應(yīng)爐或其他熔煉設(shè)備進(jìn)行熔煉。這些設(shè)備能夠提供高溫環(huán)境,使原料熔化并充分混合。

熔煉過程:在惰性氣體保護(hù)下(如氬氣),將預(yù)處理后的原料加入熔煉設(shè)備中,逐步加熱至熔點以上,使原料完全熔化。在熔煉過程中,需要嚴(yán)格控制溫度和時間,以確保合金成分的均勻性和穩(wěn)定性。

精煉處理:在熔煉過程中或熔煉完成后,可能需要進(jìn)行精煉處理,如去除雜質(zhì)、調(diào)整成分等,以提高合金的性能。

鑄造

模具準(zhǔn)備:根據(jù)精密合金的形狀和尺寸要求,制備合適的鑄模。鑄模通常由耐高溫材料制成,以確保在澆注過程中不變形、不破裂。

澆注:將熔煉好的合金液倒入準(zhǔn)備好的鑄模中。在澆注過程中,需要控制澆注速度和溫度,以避免產(chǎn)生氣孔、縮孔等缺陷。

冷卻凝固:合金液在鑄模中逐漸冷卻凝固,形成所需的形狀和尺寸。

熱加工

鍛造:通過鍛打等方式改變合金的形狀和尺寸,同時改善其內(nèi)部組織和力學(xué)性能。

軋制:將合金坯料通過旋轉(zhuǎn)的軋輥進(jìn)行壓延變形,以獲得所需的厚度和寬度。

擠壓:將合金坯料放入擠壓筒中,通過擠施加強(qiáng)大的壓力使其從模具孔中擠出,從而獲得所需截面形狀和尺寸的產(chǎn)品。

熱處理

固溶處理:將合金加熱到適當(dāng)溫度并保溫一段時間,使合金元素充分溶解到基體相中形成固溶體。

時效處理:在固溶處理后進(jìn)行時效處理,使過飽和固溶體中的合金元素逐漸析出并形成彌散分布的強(qiáng)化相粒子。

退火處理:通過加熱和緩慢冷卻的方式消除合金中的殘余應(yīng)力并軟化組織。

質(zhì)量檢測與控制

化學(xué)成分分析:使用光譜分析、質(zhì)譜分析等方法檢測合金的化學(xué)成分是否符合標(biāo)準(zhǔn)要求。

物理性能測試:對合金的硬度、強(qiáng)度、韌性等物理性能進(jìn)行測試和評估。

微觀結(jié)構(gòu)觀察:利用金相顯微鏡、掃描電子顯微鏡等設(shè)備觀察合金的微觀結(jié)構(gòu)和形貌特征。