壓力加工用的鎂及鎂合金大都采用半連續鑄造法(DC法)生產,可以選擇性的對鑄錠進行均勻化處理,但高成分合金進行均勻化處理。均勻化處理可顯著降低擠壓力,一般可以降低20%~25%,甚至更多。均勻化處理規范通常為350℃×12h。Mg-3%Al合金管材(錠坯規格98mm×150mm,管材規格44mm×1.5mm)在擠壓時,均勻化處理對擠壓力的影響見表1。

鎂合金在擠壓前都須車皮、管坯和鏜孔,尤其反擠壓的管坯和異形薄壁型材錠坯還應有較高的尺寸精度和均勻的壁厚,以確保擠壓材壁厚均勻。在實際生產中,有時還用擠壓坯料生產小規格或有特殊要求的產品。擠壓材的鋸屑應及時清理,以確保生產人員的安全,擠壓車間應配備沙箱和D級滅火器材。擠壓前,通常用電阻爐加熱擠壓材,電阻絲埋設在耐火磚內。

鎂的熔點比鋁的約低10℃,其密度比鋁的低35.6%,其線脹系數又比鋁的高5.9%,因此,在設計模具與錠坯加熱時間等方面都應考慮。特別在設計模具工作帶時,模孔加工尺寸的熱脹冷縮余量應約比鋁的大一倍。

由于鎂合金的塑性較差、不易變形,且鎂合金與鋼的親和力較低,所以擠壓墊與擠壓筒內徑的配合偏差定為0.2mm~0.3mm。擠壓后殘料(壓余)與擠壓墊易分離,因此,無需潤滑墊片。

鎂合金的可焊性較低,因此,用平面分流組合模擠壓管材和空心型材時,應精心設計分流孔和導流系統,以減少流量阻力,增強焊合均勻性。分流擠壓AZ31B管材時的擠壓工藝與產品質量關系見表2。鎂合金擠壓模材料大都為H13模具鋼,與制備鋁合金擠壓模用材料相同,材料在淬火與回火后的HRC硬度應達到47~51。擠壓前,模具的預熱溫度比錠坯溫度低20℃~30℃(表3)。加熱時間取決于模的大小,以熱透和溫度均勻為準。

在鎂合金的應用產品中,壓力加工產品、鑄造產品以及非結構應用呈三足鼎立之勢,自鎂實現工業化應用以來,鎂在冶金工業(配制鋁合金、鋼脫硫、球墨鑄鐵等)中的應用占50%-65%,加工鎂及鎂合金半成品(板、帶、管、棒、型材)材料的占比很小,僅為1%-1.6%,擠壓材(管、棒、型材)占的比例更小,只有0.4%-0.8%。因此,每年須進行表面處理的擠壓鎂材量不多。擠壓鎂材的表面處理方法有氧化著色、陽極氧化、電鍍等。

擠壓鎂材的氧化著色

擠壓鎂材氧化著色工藝流程及參數見表1,其預處理(脫脂、水洗、酸洗、光亮蝕洗)及氧化處理后的水洗等處理與前面介紹的相同。

槽液配制與管理

根據槽的容積計算所需的化工產品,加水至1/2容積,將化工產品一一加入槽中,對除油槽與氧化槽加熱、開風機、攪拌,而對酸洗槽與光洗槽在室溫下開風機、攪拌。攪均后加水至規定容積,再攪拌均勻,取樣分析,試氧化,合格后方可正式生產。在使用期間應定期對槽液成分進行化學分析。

氧化膜缺陷修補

擠壓材表面上的氧化膜應均勻、牢固,若檢查不合格,可作如下修補:

清除不合格膜層,重新處理。

局部清除有缺陷的氧化膜,再用補色液著色,常用的補色液見表2。用汽油或工業酒精擦凈油污后,用玻璃砂布輕輕打磨,露出干凈的鎂,以壓縮空氣吹凈粉塵,用浸以酒精液的紗布擦凈表面,晾干后用纏錦紗或棉花的玻璃棒或木棒,蘸上氧化液在表面上反復涂擦約35s,晾干后即可。

現階段鎂合金在汽車上的應用主要集中于車身、發動機和內飾件3大部分,產量持續快速增長。歐洲范圍內,60多種汽車零部件已采用鎂合金為材質,車用鎂合金鑄件的使用量正在以年均25%的速度增加;北美是世界上鎂合金在汽車中用量大,使用和研發中的鎂合金零部件有100多種;日本汽車業在越來越多的零件上采用鎂合金材質,包括變速桿、座椅架等。大眾公司的帕薩特、奧迪A4和A6等汽車的齒輪箱殼體使用AZ91D鎂合金,比鋁合金部件減重25%。美國福特、美國通用、日本三菱等汽車公司已采用鎂合金零部件替代原有的鋁合金汽車零部件和塑料零部件,包括:發動機殼體和蓋、變速箱殼體和蓋、離合器殼體、液力變扭器殼體、發電機托架、剎車踏板支架、車身殼體框架、車門、車輪、方向盤、儀表盤、后橋驅動器、轉向節、座椅支架、把手等100多種零部件。

汽車產業中鎂合金用量較多的國家和地區主要是北美、歐洲、日本和韓國,1991年汽車工業中鎂合金的用量僅為2.4萬噸,到1997年則增至6.4 萬噸,目前這些國家和地區汽車工業對鎂合金的需求已達到每年40萬噸。歐洲正在使用和研制的鎂合金汽車零部件已超過60種,單車鎂合金用量9.3公斤~20.3公斤;北美正在使用和研制的鎂合金汽車零部件已超過100 種,單車鎂合金用量5.8公斤~26.3公斤;我國汽車鎂合金產業的總體技術水平不高,在汽車鎂合金部件設計、制造加工等方面還有較大差距,平均單車用鎂量不足1公斤。經過近幾年的發展,已有20余種汽車零部件可以采用鎂合金生產。

我國在汽車輕量化方面起步較晚,早將鎂合金應用到汽車上的企業是上汽集團。上世紀90年代,在桑塔納轎車上采用鎂合金變速箱殼體、殼蓋和離合器外殼,單車用鎂合金共約8.5kg。一汽集團開發了抗蠕變鎂合金,用于制造高溫負載條件下的汽車動力系統部件,同時順利研發出氣缸蓋罩蓋等鎂合金壓鑄件。同時,東風汽車公司、長安汽車集團也參與到鎂合金零部件的生產之中,尤其需要指出的是長安集團生產的“長安之星”微型車上實現了單車用鎂8kg的水平,達到了目前的國際水平。在鎂合金工藝方面,鎂合金汽車輪轂成型技術無疑是一大亮點。

在國家研發計劃的支持下,在與東風汽車股份有限公司合作中,上海交大正在針對進行有關汽車用減震臺和副車架結構設計,旨在早日實現鎂合金在減震塔和副車架兩類大型復雜薄壁部件的成型技術與應用上的突破。

目前,汽車工業平均用鎂量在10 公斤以內。從2000年開始,各國和研發機構投入大量的資源進行鎂合金的研發和產品的推廣,特別是我國作為鎂合金資源的大國,一直希望將鎂合金在汽車工業中的用量進一步提高。但是,車用鎂合金的用量并沒有出現預期的大幅增長,主要的鎂合號還是以AZ91D和AM50為主,主要的鎂合金產品以方向盤骨架、儀表盤骨架、座椅骨架等內飾部件。限制鎂合金大規模應用的一個主要原因還是由鎂合金特性決定的,鎂合金的耐腐蝕性能差,特別是電偶腐蝕是困擾鎂合金在非內飾承載部件系統中應用的大阻力。

汽車輕量化和部件集成化的發展趨勢,能夠發揮鎂合金材料流動性好、易成形大型復雜結構件的優勢,將促使鎂合金的新的大規模應用,例如:車門內板和行李箱后蓋內板,采用壓鑄鎂合金可以實現優輕量化和結構優化的效果。目前,我國具有多的鎂合金礦產和冶煉資源,也具有大噸位壓鑄裝備的下游生產企業,在該領域我國已經形成了全球為完整的產業鏈,能夠實現從原鎂到鎂合金壓鑄件的全流程生產和制造。

鎂合金轉向管柱支架

現在在一款新能源車型的轉向系統的開發中,引用了以鎂合金為材料設計成型的轉向支架和導向筒。由于鎂合金的剛度,不會在安裝后隨車身支架的變形而產生變形,全面轉向系統在整車碰撞過程中轉向管柱可以按照設計的行程和吸能曲線完成整個動態潰縮過程,提供整車碰撞的安全性,并且大大提高了這個轉向系統的剛度和頻率,而且做到了輕量化設計,其質量較之常規車型原件減輕了5%以上。

鎂合金儀表板骨架

常規車型的儀表板骨架更多是采用鋼件焊接制成,為了滿足汽車輕量化這一要求,需要在原本功能的基礎上,確保裝配面與孔的部位不改變,所以,將儀表板骨架零部件替換為鎂合金。鎂合金儀表板骨架制作時主要應用擠壓、彎曲這兩種工藝,所有鎂合金件之間以氫弧焊進行連接。因為,鎂合金與鋼這兩種材料接觸之后會被腐蝕,所以儀表板骨架和車身、儀表板等零部件進行連接,建議采用鋼質滲鋁螺栓作為連接件。經過實踐得知,輕量化鎂合金儀表板骨架的質量是1.957kg,相比常規車型所采用的原鋼件質量減輕了62.9%。

鎂合金副駕駛座椅骨架

常規車型的駕駛座椅骨架主要為鋼件,其中包括靠背骨架、座墊骨架和滑軌。因為,常規車型的改制存在一定的限制,按照轎車座椅設計的有關規定,為了汽車性能,將副駕駛座位的椅骨架替換為鎂合金。制作工藝主要應用擠壓、彎曲和沖壓,鎂合金件的焊接技術為氫弧焊,使用結構膠連接所有材料零部件。經過實踐之后,鎂合金副駕駛座椅骨架的質量顯示為12.66kg,和鋼結構件對比質量減輕了8.3%。

鎂合金前、后副車架

為鎂合金前、后副車架技術參數能夠滿足規定要求,需要完善原本的結構設計。設計過程中,通過楔形加強筋、局部位置設置縱向加強梁以及局部增厚這三種要求進行結構設計,并對終設計成果展開驗證、分析,可以得出設計而成的鎂合金前、后副車架技術參數與規定相符。這一部分所應用的工藝主要有擠壓、彎曲和整形,焊接制造則是以分段制造、環形焊與角焊為主,結束焊接操作之后壓入支承套橡膠內襯,使用螺栓連接轎車,同時設置復合材料墊圈,達到良好的聯接效果。經過輕量化設計之后的鎂合金前、后副車架,其質量與鋼件相比分別減輕了50.5%、62.3%。

鎂合金輪輞

按照鎂合金制造的有關規定,輪輞小輻條根部位置要進行挖深處理,鎂合金車輪要滿足性能要求,彎曲疲勞、徑向疲勞的大應力相比鎂合金材料的疲勞強度小于110MPa,使用期限超過107次。經過實踐可知,輕量化設計之后的鎂合金輪輞質量降低為7.9kg,相比鋁合金材料的輪惘減輕了37%。

3D打印

3D打印技術是諸多新技術的一種,是以新車模型、工具的實際運用為前提研發的技術。通過掃描鏡、激光束等部件制作鎂合金零部件,有效提升了零部件制作的速度。如今,3D打印技術已經在汽車企業中實現普及,節省研發成本的同時很好的提升了研發效率,可以滿足要求多、批量小的客戶。

用于制造汽車零部件的鎂合金種類較多,包括Mg-Mn合金、Mg-Zn合金和Mg-Al合金。其中,Mg-Al合金用量大,因為添加Al元素能提高鎂合金的強度及鑄造性能,而且成本較低。在Mg-Al合金加入少量Mn元素可降低雜質Fe的含量比。基于Al、Mn元素設計的鎂合號有AZ系列的AZ91D和AM系列的AM60等。

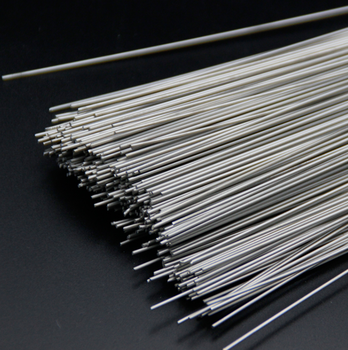

石柱生產鎂合金焊絲鎂合金焊絲價格鎂合金焊絲廠家

100元

產品名:鎂合金焊絲廠家,鎂合金焊接,鎂合金焊絲價格

哈密銷售鎂棒鎂粉棒

100元

產品名:鎂棒,鎂粉棒,鎂棒規格

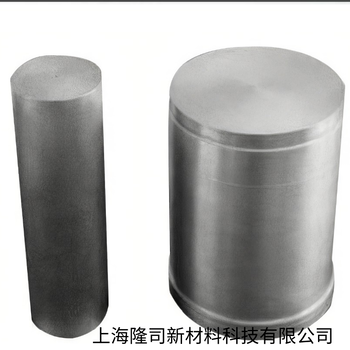

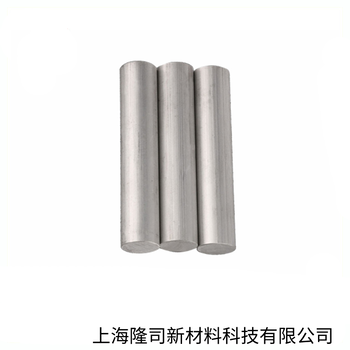

南通鎂合金報價上海隆司鎂合金

118元

產品名:鎂合金板材,鎂合金板材生產廠家,鎂合金板材生產廠家電話,鎂合金板材價格,鎂合金板材廠家,鎂合金棒材標準,鎂合金棒材價格,鎂合金棒材牌號,鎂合金牌號鎂合金牌號,上海隆司鎂合金

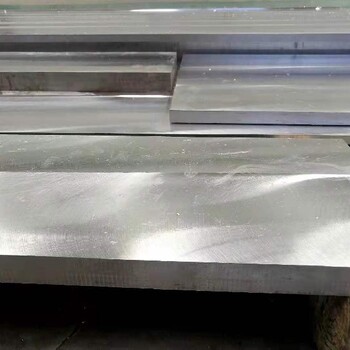

石嘴山鎂合金價格鎂合金板材生產廠家電話

118元

產品名:鎂合金板材,鎂合金板材生產廠家,鎂合金板材生產廠家電話,鎂合金板材價格,鎂合金板材廠家,鎂合金棒材標準,鎂合金棒材價格,鎂合金棒材牌號,鎂合金牌號鎂合金牌號,上海隆司鎂合金

北辰進口鉬Mo1鉬合金

680元

產品名:鉬Mo1鉬合金,鉬絲,鉬棒,鎢鉬,鉬鎳

WE43輕質結構材料懷柔環保稀土鎂合金

350元

產品名:稀土鎂合金,WE43

孝感鈦合金鈦

385元

產品名:鈦合金,鈦

鈹銅絲

3500元

產品名:鈹銅,鈹銅棒,鈹銅管,鈹銅板