不銹鋼厚壁管的材質選擇需根據使用環境(如腐蝕性、溫度、壓力)而定,常見材質可分為奧氏體不銹鋼、鐵素體不銹鋼、馬氏體不銹鋼、雙相不銹鋼四大類,以下是具體牌號、性能及典型應用場景:

一、奧氏體不銹鋼(常用)

特點:無磁性,耐腐蝕、韌性好,可通過固溶處理強化,耐高溫和低溫性能。

1. 304/304L(06Cr19Ni10/022Cr19Ni10)

成分:含 18-20% Cr、8-10% Ni,低碳版(304L)碳含量≤0.03%,抗晶間腐蝕能力更強。

性能:耐大氣、水、蒸汽腐蝕,耐中等濃度酸(如稀硝酸),但對氯離子(Cl?)敏感(易發生點蝕)。

溫度范圍:-196℃~800℃。

應用:食品設備、化工容器、低溫管道(如 LNG 儲罐連接管)、非高壓普通腐蝕環境。

2. 316/316L(06Cr17Ni12Mo2/022Cr17Ni12Mo2)

成分:添加 2-3% Mo,增強耐還原性酸(如硫酸、鹽酸)和點蝕能力,316L 為低碳版。

性能:抗氯離子腐蝕能力顯著優于 304,耐海洋環境、鹽霧腐蝕,高溫強度更高。

溫度范圍:-196℃~850℃。

應用:海水淡化設備、醫藥化工管道、造紙行業(含漂白劑環境)、高壓耐腐蝕管道。

3. 321(06Cr18Ni11Ti)

成分:添加 Ti 穩定化元素,防止晶間腐蝕(優于 304)。

性能:高溫下(如 600-800℃)抗腐蝕能力強,耐應力腐蝕開裂(SCC)。

應用:鍋爐過熱器管道、高溫蒸汽管道、熱處理設備部件。

4. 310S(06Cr25Ni20)

成分:高 Cr(25%)、高 Ni(20%),俗稱 “耐高溫不銹鋼”。

性能:高耐溫 1200℃,抗氧化性,耐溫腐蝕(如硫化物)。

應用:爐管、焚燒爐部件、熱電偶保護管、航空航天高溫部件。

5. 904L(015Cr23Ni28Mo3Cu4Nb)

成分:低碳高合金,含 2-4% Cu,耐蝕性接近鎳基合金。

性能:耐稀硫酸、磷酸及混合酸腐蝕,抗點蝕和縫隙腐蝕能力。

應用:石油化工(含甲酸、乙酸介質)、濕法冶金、制藥行業高腐蝕環境。

二、雙相不銹鋼(高強度 + 高耐蝕)

特點:奧氏體 + 鐵素體雙相組織,強度是奧氏體不銹鋼的 2 倍,耐點蝕和應力腐蝕能力。

1. 2205(022Cr22Ni5Mo3N)

成分:22% Cr、5% Ni、3% Mo、N 元素強化。

性能:耐氯離子腐蝕(點蝕當量 PREN≈34),抗應力腐蝕開裂(SCC)能力強,可承受高壓。

溫度范圍:-50℃~300℃。

應用:海上平臺管道、化工高壓反應釜、造紙漂白系統、污水處理設備。

2. 2507(022Cr25Ni7Mo4N)

成分:25% Cr、7% Ni、4% Mo,超級雙相鋼。

性能:PREN≈43,耐點蝕和縫隙腐蝕能力,耐氯化物應力腐蝕,強度更高(屈服強度≥550MPa)。

應用:海水冷卻系統、石油煉化(含 H?S 介質)、海洋工程(如海底管道)、強酸環境。

三、鐵素體不銹鋼(耐蝕 + 經濟)

特點:磁性強,導熱性好,耐應力腐蝕,但韌性較低,焊接易脆化。

1. 430(10Cr17)

成分:17% Cr,不含 Ni,成本低。

性能:耐大氣、水腐蝕,耐硝酸(稀)和有機酸,但不耐氯離子和強腐蝕介質。

應用:裝飾性管道、熱交換器(非腐蝕環境)、汽車排氣管。

2. 444(019Cr19Mo2NbTi)

成分:19% Cr、2% Mo,添加 Nb/Ti 穩定化元素。

性能:抗點蝕能力優于 430(PREN≈27),耐應力腐蝕,可用于輕度腐蝕環境。

應用:水處理設備(如自來水管道)、食品加工機械(非高潔凈度場景)。

四、馬氏體不銹鋼(高強度 + 耐磨)

特點:可通過熱處理強化,硬度高、耐磨性好,但耐蝕性低于奧氏體不銹鋼。

1. 410(12Cr13)

成分:12% Cr,低碳版(如 410S)韌性更好。

性能:耐大氣腐蝕,強度高,焊接性差,需預熱和焊后熱處理。

應用:機械軸類、高壓閥門部件、汽輪機葉片、耐磨管道(如含顆粒介質輸送)。

2. 420SS(20Cr13)

成分:13% Cr、2% C,高碳含量提升硬度。

性能:淬火后硬度可達 HRC50 以上,耐蝕性優于普通碳鋼,但不及 304。

應用:泵軸、刀具、醫療器械(需表面拋光和鈍化處理)。

五、特殊合金不銹鋼(場景)

1. 630 沉淀硬化不銹鋼(05Cr17Ni4Cu4Nb)

成分:17% Cr、4% Ni、Cu/Nb 沉淀強化元素。

性能:通過時效處理獲得高強度(屈服強度≥1000MPa)和耐蝕性,兼具奧氏體的韌性和馬氏體的強度。

應用:航空航天結構件、高壓泵閥、核工業緊固件。

2. 鈦合金不銹鋼復合管

結構:內層鈦合金(耐蝕)+ 外層不銹鋼(強度),通過爆炸復合或軋制工藝結合。

性能:耐強酸強堿(如氫氟酸),同時具備高強度和低成本優勢。

應用:化工特種管道(如制藥行業氫氟酸輸送)、海洋工程高腐蝕區域。

選型建議

腐蝕環境:

弱腐蝕(大氣、水):選 304/430。

中等腐蝕(含 Cl?、稀酸):選 316L/2205。

強腐蝕(濃酸、海水):選 2507/904L / 鈦合金復合管。

溫度要求:

低溫(-196℃):選 304L/316L(奧氏體低溫韌性好)。

高溫(>800℃):選 310S/321(抗氧化性強)。

力學性能:

高壓、高載荷:選雙相鋼(2205/2507)或沉淀硬化不銹鋼(630)。

成本控制:

經濟型:鐵素體(430/444)或馬氏體(410)。

需求:奧氏體高合金(904L)或雙相鋼。

選擇時需結合行業標準(如 GB/T、ASTM)和第三方檢測報告(如化學成分分析、力學性能測試),確保材質符合實際工況要求。

不銹鋼管在食品加工行業中應用廣泛,因其具備耐腐蝕、衛生、易清潔、耐高低溫等特性,能滿足食品生產過程中對安全性、可靠性和合規性的嚴格要求。以下是其主要應用場景、材質選擇及關鍵要求:

一、核心應用場景

1. 流體輸送系統

用途:輸送各類食品原料、半成品及成品,包括液體、漿料、膠體等。

典型場景:

乳制品行業:牛奶、酸奶、奶油的殺菌后輸送,奶粉生產中的乳液管道。

飲料行業:果汁、碳酸飲料、酒類的無菌灌裝管道,糖漿調配輸送管路。

調味品行業:醬油、醋、食用油的儲存與輸送管道,醬料(如番茄醬、沙拉醬)的泵送系統。

特點:需確保管道內壁光滑,減少流體滯留和細菌滋生,通常采用內壁拋光處理(粗糙度 Ra≤0.8μm)。

2. 加工設備連接管道

用途:連接食品加工設備(如殺菌機、發酵罐、離心機、灌裝機等),形成完整的生產流程。

典型場景:

啤酒釀造:麥芽汁輸送管道、酵母添加管路、清酒罐至灌裝機的無菌管道。

肉類加工:鹽水注射機管道、鹵汁循環管道、高溫殺菌鍋蒸汽及冷卻水管道。

烘焙行業:糖漿、巧克力醬的定量輸送管道,面團輸送系統的氣動管路。

要求:管道需耐受頻繁的清洗消毒(如 CIP 原位清洗、SIP 蒸汽滅菌),材質抗酸堿清潔劑腐蝕。

3. 潔凈廠房公用工程管道

用途:輸送潔凈氣體、純化水、壓縮空氣等輔助介質。

典型場景:

純化水系統:用于清洗設備、配制食品添加劑的純化水輸送管道(符合 USP、GB 5749 標準)。

潔凈壓縮空氣:驅動氣動閥門、吹干食品表面水分的壓縮空氣管道,需防止油污污染。

蒸汽管道:為殺菌設備、干燥設備提供熱源的蒸汽管道,需耐高溫(通常≤180℃)和高壓。

4. 儲存與分配系統

用途:連接儲罐與生產線,實現原料或成品的儲存與分配。

典型場景:

大型儲罐區:食用油儲罐的進出料管道、糖漿儲罐的攪拌循環管道。

液體分配中心:多品種液體食品的分路輸送管道,需配置快速切換閥門以避免交叉污染。

二、材質選擇與標準

1. 常用不銹鋼牌號

材質 特性與應用場景

304 通用型食品級不銹鋼,耐酸耐堿,成本適中,適用于非強腐蝕環境(如飲料、酒類輸送)。

316L 含鉬不銹鋼,耐腐蝕性更強(尤其耐氯離子腐蝕),適用于高鹽、高酸食品(如醬油、泡菜汁)或需接觸海水的場景(如海鮮加工)。

316Ti 含鈦穩定化處理,抗晶間腐蝕能力強,用于需頻繁高溫滅菌的管道(如罐頭殺菌系統)。

904L 超級奧氏體不銹鋼,耐極端腐蝕(如濃磷酸、有機酸),用于高附加值食品加工(如特殊醫藥級食品)。

2. 行業標準與認證

國際標準:

FDA(美國食品藥品監督管理局):材質需符合 21 CFR 174.5 等條款,禁止重金屬遷移。

3A Sanitary Standards(美國 3A 衛生標準):規定管道表面粗糙度、連接方式(如卡箍連接)等衛生要求。

EHEDG(歐洲衛生工程設計集團):針對高潔凈度場景(如無菌灌裝)的管道設計與安裝標準。

國內標準:

GB/T 12771-2008:不銹鋼衛生管標準,規定壁厚、公差及表面處理要求。

GB 14934-2016:食品工業用管道清洗消毒標準,要求管道可耐受高溫蒸汽或化學清洗。

三、關鍵技術要求

1. 衛生設計要點

表面處理:

內壁拋光(Ra≤0.6μm),減少微生物附著;外壁可做亞光處理(Ra≤1.6μm)以防積塵。

焊接工藝采用自動軌道焊,避免手工焊產生焊瘤、氣孔等缺陷,焊口需進行內表面鈍化處理。

連接方式:

使用卡箍式快裝連接(如 Tri-Clamp),便于拆卸清洗,避免螺紋連接的縫隙藏污。

管道彎頭采用大曲率半徑(R≥3D),減少流體滯留和壓力損失,防止雜質沉積。

2. 清洗與滅菌要求

CIP 原位清洗:通過循環泵送清洗劑(如 NaOH、HNO?溶液)自動清洗管道,無需拆卸,適用于日常維護。

SIP 蒸汽滅菌:高溫蒸汽(121℃以上)循環滅菌,用于無菌灌裝線等高潔凈場景,管道需耐受熱脹冷縮。

驗證要求:定期進行清洗效果驗證(如 TOC 總有機碳檢測、微生物采樣),確保無清潔劑殘留。

3. 抗腐蝕與耐溫性

食品加工中常見腐蝕介質包括有機酸(如檸檬酸、乳酸)、鹽類(如氯化鈉)、消毒劑(如次氯酸鈉),需根據介質選擇材質(如 316L 耐氯離子腐蝕)。

高溫場景(如巴氏殺菌、UHT 溫滅菌)需選用耐高溫不銹鋼(如 310S 短時耐 1200℃),低溫場景(如冰淇淋冷凍管道)需材質韌性(如 304L 在 - 196℃仍耐腐蝕)。

四、典型應用案例

1. 乳制品工廠無菌管道系統

原料奶經巴氏殺菌后,通過316L 不銹鋼無菌管道輸送至灌裝線,管道內壁粗糙度 Ra≤0.4μm,每日進行 CIP 清洗 + SIP 滅菌,確保微生物指標符合 GB 19645-2010《巴氏殺菌乳》標準。

2. 飲料行業糖漿調配系統

糖漿制備罐與灌裝機之間采用卡箍連接的 304 不銹鋼管道,配備在線密度計和自動調節閥,管道可耐受糖漿高粘度流體的沖刷,且每批次生產后需用純化水沖洗至電導率≤5μS/cm。

3. 肉類加工車間鹵煮循環管道

鹵汁(含食鹽、醬油、香辛料)通過316L 不銹鋼離心泵 + 耐酸堿管道循環加熱,管道外壁做保溫處理以防冷凝水滴落污染食品,定期用高壓水槍沖洗外壁油脂。

五、發展趨勢

智能化與集成化:管道系統與傳感器(如壓力、溫度、流量傳感器)集成,通過 PLC 控制系統實現全自動清洗和監控。

新型材料應用:抗菌不銹鋼(如表面鍍銀處理)逐漸用于高風險場景(如即食食品加工),減少微生物滋生。

輕量化與節能:薄壁不銹鋼管(如 S30408 薄壁管)因降低材料消耗和熱傳導效率,在低溫冷鏈管道中應用增多。

不銹鋼管憑借其綜合性能,已成為食品加工行業 “從原料到成品” 全流程的核心基礎設施,未來將繼續向高潔凈、智能化、可持續方向升級,以滿足全球食品安全標準的不斷提升。

不銹鋼管是一種耐腐蝕、高強度的金屬管材,廣泛應用于化工、食品、醫療、建筑、航空航天等領域。以下從分類、特點、應用場景等方面詳細介紹:

一、不銹鋼管的分類

1. 按組織結構分類

奧氏體不銹鋼管

典型材質:304、304L、316、316L、321 等。

特點:

無磁性,韌性和塑性,焊接性好。

耐腐蝕性強(尤其耐酸、堿、鹽腐蝕),耐高溫性能良好(可達 600℃以上)。

應用:食品設備、醫療器械、化工管道、壓力容器、建筑裝飾等。

鐵素體不銹鋼管

典型材質:430、409、410S 等。

特點:

有磁性,強度較高,但塑性和焊接性較差。

耐應力腐蝕性能好,耐氯化物腐蝕能力優于奧氏體不銹鋼。

應用:汽車排氣管、熱交換器、建筑裝飾(如欄桿)、硝酸生產設備等。

馬氏體不銹鋼管

典型材質:410、420、440C 等。

特點:

可通過熱處理強化,硬度和強度高(如 440C 屬于高硬度不銹鋼),但耐腐蝕性較差。

有磁性,焊接性較差,需焊前預熱和焊后處理。

應用:刀具、汽輪機葉片、軸承、耐磨部件(如泵軸、閥桿)等。

雙相不銹鋼管

典型材質:2205(S31803)、2507(S32750)等。

特點:

奧氏體和鐵素體雙相組織,綜合力學性能(強度高、韌性好)。

耐點蝕、縫隙腐蝕和應力腐蝕能力顯著優于單一組織不銹鋼。

應用:化工、海洋工程、石油天然氣、污水處理等高腐蝕環境。

2. 按用途分類

工業不銹鋼管:用于化工、石油、電力等工業管道,需耐高溫、高壓和腐蝕。

食品級不銹鋼管:如 304、316L,表面光潔度高,符合衛生標準,用于食品、飲料、制藥行業。

裝飾不銹鋼管:表面拋光或鍍層處理,用于建筑裝飾、家具等。

流體輸送不銹鋼管:用于水、氣體、油等流體輸送,要求密封性和耐腐蝕性。

二、不銹鋼管的主要特點

耐腐蝕性:鉻(Cr)含量≥10.5%,形成氧化膜(Cr?O?)阻止腐蝕。

高強度:部分材質(如雙相鋼、馬氏體鋼)強度接近合金鋼。

耐高溫性:奧氏體不銹鋼可在高溫下長期使用(如 310S 耐溫達 1200℃)。

衛生性:表面光滑,不易滋生細菌,符合食品、醫療行業要求。

加工性:可焊接、彎曲、擴口,易于安裝和維護。

三、不銹鋼管的應用場景

行業 典型應用 推薦材質

化工 腐蝕性介質管道、反應釜、換熱器 316L、2205、2507

食品 / 醫藥 飲料生產線、制藥設備、無菌管道 304、316L

建筑裝飾 欄桿、扶手、幕墻、鋼結構 304、430

能源 / 石油 油氣輸送管道、海上平臺設備 2205、316L

航空航天 發動機部件、高壓管道 321、310S

水處理 海水淡化設備、污水處理管道 2507、316L

四、如何選擇不銹鋼管?

根據腐蝕環境:

弱腐蝕(如大氣、水):可選 304、430。

強腐蝕(如酸、堿、鹽):選 316L、雙相鋼。

根據溫度要求:

高溫環境(>600℃):選 310S、321(含鈦穩定化元素)。

低溫環境:選奧氏體不銹鋼(如 304L,低溫韌性好)。

根據力學性能:

需高強度:選雙相鋼(如 2205 屈服強度是 304 的 2 倍)、馬氏體鋼(如 420)。

根據成本預算:

經濟型:430、304。

高耐腐蝕需求:316L、雙相鋼(成本較高)。

根據行業標準:

食品級需符合 GB 4806.9、FDA 等標準;壓力管道需符合 GB/T 14976、ASTM A312 等。

五、常見問題解答

不銹鋼管會生銹嗎?

正常環境下不易生銹,但長期接觸強腐蝕介質(如 Cl?)或表面氧化膜破壞(如劃傷)可能生銹。

如何區分 304 和 316 不銹鋼?

用磁鐵測試:兩者均無磁性,但 316 含鉬(Mo),耐腐蝕性能更優,可通過光譜儀檢測成分。

不銹鋼管如何焊接?

奧氏體不銹鋼常用氬弧焊(TIG),需控制熱輸入避免晶間腐蝕;馬氏體不銹鋼需預熱和焊后回火。

總結

不銹鋼管的選擇需綜合考慮腐蝕環境、溫度、強度、成本及行業標準。例如,食品行業 304/316L,高腐蝕工業環境選雙相鋼,高溫場景選 310S 等。如需特殊性能(如耐磨、低溫),可咨詢供應商或通過材質檢測確認。

不銹鋼管的耐腐蝕性能檢測是評估其在食品加工等嚴苛環境中適用性的關鍵環節,主要通過模擬實際腐蝕環境的試驗來驗證材料抗腐蝕能力。以下是具體的檢測項目、方法、標準及結果判定要點:

一、晶間腐蝕試驗(常用檢測項目)

1. 試驗原理

晶間腐蝕是不銹鋼在特定介質中沿晶界發生的腐蝕,可能導致材料強度喪失。試驗通過人為制造晶界貧鉻環境(如敏化處理),觀察腐蝕傾向。

2. 適用材料

奧氏體不銹鋼(如 304、316L):需檢測,因其晶界易析出碳化鉻(Cr??C?),導致晶界貧鉻。

鐵素體不銹鋼:一般不做強制要求(晶間腐蝕傾向較低)。

3. 試驗方法

根據 GB/T 4334-2020《不銹鋼晶間腐蝕試驗方法》,常用以下 4 種方法:

方法 適用場景 操作要點

E 法(草酸浸蝕) 快速篩選試驗,判定是否需進一步測試 - 試樣經 10% 草酸溶液電解浸蝕(電壓 2V,時間 90s)

- 顯微鏡觀察表面腐蝕形態(網狀 / 溝狀 / 均勻腐蝕)

A 法(硫酸 - 硫酸銅法) 判定敏化態材料的晶間腐蝕傾向 - 試樣在沸騰的硫酸 - 硫酸銅溶液中浸泡(含銅屑,24h)

- 彎曲法檢查試樣表面是否開裂(180° 彎曲,直徑≤2mm)

B 法(65% 硝酸法) 評估不銹鋼的耐強腐蝕能力(如濃硝酸環境) - 試樣在 65% 沸騰硝酸溶液中浸泡(3 個周期,每個周期 48h)

- 計算腐蝕失重(g/m2?h),要求≤0.6g/m2?h

F 法(氯化鈉 - 過氧化氫法) 模擬含氯離子的酸性食品環境(如醬油、腌制品) - 試樣在 10% 氯化鈉 + 3% 過氧化氫溶液中浸泡(室溫,72h)

- 觀察表面點蝕或晶界腐蝕痕跡

4. 結果判定

E 法:若表面出現連續網狀腐蝕,需進行 A 法或 B 法進一步驗證。

A 法:彎曲后試樣表面無晶間腐蝕開裂為合格。

B 法:腐蝕失重低于標準限值且無晶間腐蝕為合格。

二、點蝕電位測試(針對含氯離子環境)

1. 試驗原理

點蝕(孔蝕)多發生在含氯離子(Cl?)的介質中(如鹽水、乳制品),通過測量材料發生點蝕的臨界電位(E_b)評估抗點蝕能力,電位越高,耐點蝕性越強。

2. 試驗方法

電化學法(常用):

將試樣浸入含 Cl?的溶液(如 0.1mol/L NaCl),施加逐漸升高的電位。

記錄電流密度隨電位的變化,當電流密度突然增大(表明點蝕發生)時的電位即為點蝕電位 E_b。

標準依據:ASTM G5-14《Standard Test Method for Potentiodynamic Anodic Polarization Measurements》。

3. 結果判定

食品級不銹鋼(如 316L)的點蝕電位通常需≥200mV(vs. SCE 參比電極),304 不銹鋼需≥0mV。

電位越高,材料在含 Cl?環境中越不易發生點蝕。

三、均勻腐蝕試驗(失重法)

1. 試驗原理

通過測量試樣在特定腐蝕介質中的質量損失,評估材料的均勻腐蝕速率。

2. 操作步驟

試樣預處理:打磨、去油、稱重(至 0.1mg)。

浸泡試驗:將試樣浸入腐蝕介質(如 10% 鹽酸、6% 乙酸等模擬食品溶液),在設定溫度(如常溫或 60℃)下浸泡規定時間(如 72h)。

計算腐蝕速率:

V=

S×t×ρ

87.6×(m

0

?

?m

1

?

)

?

式中:

V

:腐蝕速率(mm/a)

m

0

?

:浸泡前質量(g),

m

1

?

:浸泡后質量(g)

S

:試樣表面積(cm2),

t

:浸泡時間(h)

ρ

:材料密度(g/cm3,不銹鋼約為 7.93)

3. 標準要求

食品級不銹鋼的均勻腐蝕速率需≤0.1mm/a(QB/T 2467-2017《食品工業用不銹鋼管》)。

四、應力腐蝕開裂試驗(SCC)

1. 試驗原理

在拉應力和腐蝕介質共同作用下,不銹鋼可能發生沿晶或穿晶開裂(如高溫高壓下的含 Cl?環境)。

2. 試驗方法

恒載荷法:對試樣施加恒定拉應力(如屈服強度的 75%),浸入腐蝕介質(如沸騰 MgCl?溶液),記錄開裂時間。

標準依據:GB/T 15970.2-2021《金屬和合金的腐蝕 應力腐蝕試驗 第 2 部分:彎梁試樣的制備和應用》。

3. 結果判定

若試樣在規定時間(如 1000h)內未開裂,則判定為合格。

五、實際工況模擬試驗

1. 應用場景

針對特殊食品加工環境(如高酸、高鹽、高溫殺菌),可定制化模擬試驗:

案例 1:果汁生產線管道 → 浸泡于 5% 檸檬酸溶液(pH≈2.5),60℃下測試 72h,檢測腐蝕失重和金屬離子遷移量。

案例 2:乳制品殺菌設備管道 → 浸入 121℃的 2% NaCl 溶液(模擬巴氏殺菌環境),測試點蝕和晶間腐蝕傾向。

2. 檢測要點

同時監測腐蝕產物(如 Fe3+、Cr3+ 濃度)和微生物滋生情況,確保衛生安全。

六、檢測注意事項

試樣制備:

需包含焊縫和母材,因焊縫區易因熱影響產生晶界缺陷。

內壁表面粗糙度需與實際使用狀態一致(如 Ra≤0.8μm)。

環境控制:

溶液濃度、溫度、pH 值需控制,避免試驗誤差。

標準選擇:

國內采用 GB/T 4334-2020,出口產品需符合國際標準(如 ISO 3651-2、ASTM A262 等)。

總結

不銹鋼管耐腐蝕性能檢測需結合材料類型、應用場景選擇合適方法:

奧氏體不銹鋼(304/316L):檢測晶間腐蝕和點蝕電位,適用于食品接觸的高風險場景。

檢測周期:新材質或工藝變更時需全項檢測,常規生產可每年抽檢 1 次或每批次進行晶間腐蝕快速篩選。

通過科學檢測,可確保不銹鋼管在食品加工中抵御腐蝕風險,避免金屬污染,保障食品安全。

選擇合適的不銹鋼管材質需綜合考慮使用環境、介質特性、力學性能要求、成本預算等因素,以下是詳細的選擇要點和常見材質對比:

一、核心影響因素分析

1. 使用環境與腐蝕性需求

介質類型:

若接觸水、空氣、弱酸弱堿(如自來水、食品飲料),可選304 不銹鋼(綜合耐腐蝕性佳,)。

若接觸強酸強堿、海水、化工溶液(如硫酸、鹽酸、海洋環境),需選316/316L 不銹鋼(含鉬元素,抗點蝕和縫隙腐蝕能力更強)。

若接觸氯離子環境(如泳池、道路除冰鹽),需避免 200 系不銹鋼(如 201),選 316L 或更高等級材質(低碳型減少晶間腐蝕風險)。

溫度范圍:

高溫環境(如鍋爐、排氣管):選321 不銹鋼(含鈦,抗晶間腐蝕)或310S 不銹鋼(耐高溫氧化,高耐溫 1200℃)。

低溫環境(如制冷設備、液化氣體管道):選304/316 不銹鋼(低溫下韌性保持良好)。

2. 力學性能要求

強度與壓力:

高壓場景(如化工管道、液壓系統):選無縫管(強度高、無焊縫缺陷),材質可選 304 或 316。

普通結構支撐(如欄桿、家具):可選焊管(成本低),材質 201 或 304 均可。

加工性能:

需彎曲、拉伸等冷加工時:選304 不銹鋼(塑性好,易加工);若加工后需焊接,選304L/316L 低碳不銹鋼(減少焊接熱裂紋風險)。

3. 成本與性價比

預算有限:

非腐蝕或低腐蝕環境(如室內裝飾、普通水管):可選201 不銹鋼(價格僅為 304 的 50-70%),但需注意其耐腐蝕性較差,長期暴露于潮濕環境可能生銹。

中長期耐用需求:

選304 不銹鋼(綜合成本低、應用廣泛);高腐蝕場景選316/316L(初期成本高,但維護成本低、壽命更長)。

4. 行業標準與認證

食品 / 醫療行業:需符合GB 4806.9、FDA、NSF等標準,選304/316 不銹鋼(無重金屬析出風險)。

承壓管道 / 壓力容器:需符合GB/T 14976、ASTM A312等標準,材質需通過力學性能和探傷檢測(如 304 無縫管)。

特殊行業:如航空航天、核電,需選用321/347 不銹鋼(含穩定化元素,抗高溫蠕變和輻射)。

二、常見不銹鋼管材質對比與適用場景

材質 主要特性 典型應用場景 優缺點

201 含錳高、鎳少,耐腐蝕性較差,價格低 室內裝飾、低強度結構件(如桌椅、貨架) 優點:成本極低;缺點:易生銹,不適合潮濕或戶外環境

304 耐腐蝕性、耐熱性、加工性均衡,應用廣 食品設備、醫療器械、建筑裝飾、普通化工管道 優點:;缺點:高氯或強酸環境下耐蝕性不足

304L 低碳型 304,焊接性能更佳,抗晶間腐蝕 需頻繁焊接的場景(如儲罐、管道工程) 優點:焊接后不易開裂;缺點:強度略低于 304

316 含鉬,耐點蝕和縫隙腐蝕能力強 海洋工程、化工設備、海水淡化管道 優點:高耐腐蝕;缺點:價格比 304 高約 20-30%

316L 低碳型 316,焊接后耐蝕性更優 高腐蝕環境下的焊接件(如化工反應釜、醫療植入物) 優點:抗晶間腐蝕能力強;缺點:成本高

321 含鈦,抗高溫晶間腐蝕 高溫管道(如鍋爐過熱器、加熱爐管) 優點:耐高溫;缺點:加工難度較高

310S 高鉻鎳,耐高溫氧化(1200℃) 爐管、高溫爐配件、煙囪 優點:極端高溫下穩定;缺點:價格昂貴

三、選擇步驟與注意事項

1. 明確核心需求

列出使用場景的環境參數(溫度、濕度、介質成分)、力學要求(壓力、負載)、預算范圍和使用壽命預期。

例:某沿海地區的化工企業需輸送含氯離子的溶液,需選316L 不銹鋼無縫管(抗海水腐蝕 + 高壓環境)。

2. 驗證材質真實性

避免購買劣質不銹鋼(如以 201 冒充 304),可通過以下方式檢測:

光譜儀檢測:快速分析金屬元素含量(鎳、鉻、鉬等)。

磁性測試:304/316 通常弱磁或無磁,201 強磁(但此方法非,需結合其他檢測)。

鹽霧測試:模擬腐蝕環境,測試生銹時間(適用于高要求場景)。

3. 考慮后續維護成本

低腐蝕環境中,201 初期成本低但需定期防銹處理;304/316 初期成本高但維護少,長期更經濟。

高腐蝕環境中,若選擇低等級材質(如用 304 代替 316),可能因腐蝕泄漏導致停產損失,需權衡 “初期成本” 與 “風險成本”。

四、總結:快速選型參考

室內非腐蝕場景:201(低成本)或 304(耐用性)。

潮濕 / 戶外環境:304(普通濕度)或 316(沿海 / 高濕度)。

化工 / 海洋場景:316/316L(耐強腐蝕)。

高溫場景:321(含鈦穩定)或 310S(極端高溫)。

食品 / 醫療場景: 304/316(符合衛生標準)。

馬氏體不銹鋼管在高溫環境下,其強度和硬度會隨溫度升高發生顯著變化,具體表現與材質成分、熱處理狀態及服役條件密切相關。以下從強度變化規律、硬度變化特征、影響機制及典型數據展開分析:

一、高溫下強度的變化規律

1. 強度隨溫度升高逐漸下降

常溫至 400℃階段:

強度緩慢下降,通常保持常溫強度的 60%~80%。

示例:410 不銹鋼(12Cr13)常溫抗拉強度≥440MPa,300℃時約為 350MPa(下降 20%),400℃時降至 280MPa(下降 36%)。

400~600℃階段:

強度急劇衰減,降至常溫強度的 30%~50%。

示例:431 不銹鋼(17Cr2Ni)常溫抗拉強度≥900MPa,500℃時約為 450MPa(下降 50%),600℃時僅 270MPa(下降 70%)。

超過 600℃:

強度接近喪失,難以承受載荷,可能因過熱導致塑性變形或斷裂。

2. 強度下降的核心機制

馬氏體分解:

高溫下(>400℃),馬氏體中的過飽和碳逐漸析出,形成碳化物(如 Fe?C、Cr??C?),導致固溶強化效果減弱。

晶界滑移與弱化:

溫度升高使原子擴散能力增強,晶界處易發生滑移;同時,碳化物在晶界聚集長大,破壞晶界結合力。

第二相粗化:

細小彌散的碳化物顆粒(如回火馬氏體中的 ε- 碳化物)在高溫下逐漸粗化,失去彌散強化作用(奧羅萬強化效應減弱)。

二、高溫下硬度的變化特征

1. 硬度隨溫度升高單調降低

常溫至 300℃階段:

硬度下降幅度較小,通常保持常溫硬度的 85%~95%。

示例:420 不銹鋼(20Cr13)常溫硬度約 HRC 22~25,300℃時約 HRC 20~23(下降約 10%)。

300~500℃階段:

硬度顯著下降,降至常溫硬度的 50%~70%。

示例:410 不銹鋼常溫硬度 HRC 18~21,500℃時約 HRC 10~13(下降約 40%~50%)。

超過 500℃:

硬度接近退火狀態(HRC<10),材料變軟,耐磨性大幅喪失。

2. 硬度下降的關鍵原因

回火軟化:

馬氏體不銹鋼在高溫下發生回火過程:

低溫回火(150~250℃):析出 ε- 碳化物,硬度略有上升(二次硬化)。

中溫回火(300~500℃):碳化物轉變為 Fe?C,且聚集長大,導致硬度下降。

高溫回火(>500℃):形成穩定的 Cr??C?等碳化物,基體趨近鐵素體,硬度顯著降低。

相變影響:

當溫度接近奧氏體化溫度(Ac1,約 730℃)時,部分馬氏體轉變為奧氏體,冷卻后可能生成軟的鐵素體或珠光體組織(若緩慢冷卻)。

三、典型牌號的高溫性能數據對比

牌號 溫度(℃) 抗拉強度(MPa) 硬度(HRC) 組織狀態

410(12Cr13) 20(常溫) ≥440 18~21 淬火 + 回火

300 350 19~22 馬氏體 + 碳化物

500 180 10~13 回火索氏體 + 碳化物

431(17Cr2Ni) 20(常溫) ≥900 28~32 淬火 + 回火

400 630 24~27 回火馬氏體 + Ni 固溶

600 220 8~10 奧氏體 + 碳化物

四、與其他不銹鋼類型的對比

類型 典型牌號 600℃抗拉強度(MPa) 600℃硬度(HRC) 高溫性能優勢

馬氏體 410 約 150 <10 中低溫耐磨

奧氏體 316L 約 200 15~18 高溫強度與抗氧化性

鐵素體 441 約 180 12~15 抗氧化性好(無相變)

沉淀硬化 17-4PH 約 500 30~35 高溫強度保持率高

五、實際應用中的注意事項

溫度閾值控制:

馬氏體不銹鋼管的安全使用溫度通常不超過 500℃,超出此范圍需改用奧氏體(如 321、347)或高溫合金(如 Inconel 600)。

載荷與腐蝕協同作用:

高溫下若同時承受交變載荷或腐蝕介質(如含硫氣體),強度下降速度加快,需通過降低設計應力或表面防護(如滲氮)改善。

熱處理狀態影響:

同一牌號經調質處理(高回火溫度)的高溫強度優于低溫回火狀態,但硬度會相應降低(需平衡強度與耐磨性)。

總結

馬氏體不銹鋼管在高溫環境下呈現強度與硬度隨溫度升高單調下降的趨勢,其中 400℃是性能衰退的關鍵轉折點,600℃以上基本喪失承載能力。其核心原因是馬氏體分解、碳化物粗化及晶界弱化。因此,該類材料僅適用于中低溫(≤500℃)、無強腐蝕且對耐磨性要求較高的場景,高溫工況需選擇組織穩定性更強的奧氏體或鐵素體不銹鋼。

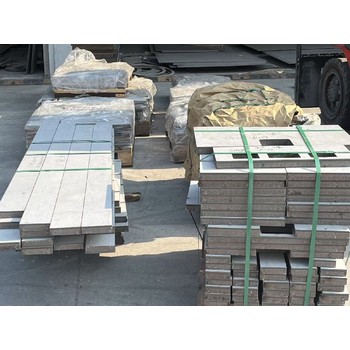

無錫2507不銹鋼零割板墊板哪里有賣

15元

產品名:不銹鋼零割板,哪里有賣,經銷商,生產廠家,價格,多少錢一噸

201青山不銹鋼板零割圓餅價格

15元

產品名:不銹鋼板零割,什么價格,多少錢一噸,哪里有賣,的經銷商,生產廠家,多少錢一公斤,價格

316L青山不銹鋼板零割拆零多少錢一公斤

15元

產品名:不銹鋼板零割,什么價格,多少錢一噸,哪里有賣,的經銷商,生產廠家,多少錢一公斤,價格

合肥304304厚壁管零切哪里有賣

15元

產品名:304厚壁管,價格,實力廠家,生產廠家,哪里有賣

長春310S304厚壁管短頭實力廠家

15元

產品名:304厚壁管,價格,實力廠家,生產廠家,哪里有賣

304L德龍304不銹鋼板零割圓環哪里有

15元

產品名:304不銹鋼板零割,哪里有,什么價格,多少錢一噸,多少錢一公斤,什么價格,價格,經銷商,生產廠家,哪里廠家多,貴多少,哪里便宜

SUS304德龍304不銹鋼板零割法蘭價格

15元

產品名:304不銹鋼板零割,哪里有,什么價格,多少錢一噸,多少錢一公斤,什么價格,價格,經銷商,生產廠家,哪里廠家多,貴多少,哪里便宜

南昌J1不銹鋼天溝多少錢一公斤

15元

產品名:不銹鋼天溝