聯系人鮑紅

特點

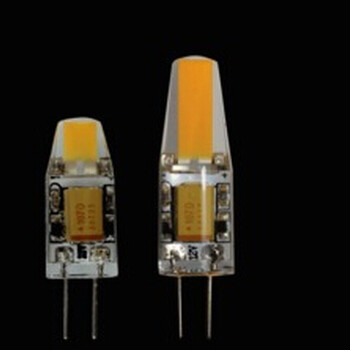

G9灌封膠G9玉米膠微型電子LEDG9灌封膠

65元

產品名:G4G9燈透明封裝硅膠,G8透明LED膠,LED燈具封裝膠,G8電子封裝膠,G9灌封膠,電子材料

模具翻模膠砂輪制作膠橡膠粘金屬膠水廠家

45元

產品名:電子阻燃膠水晶封裝膠,水晶AB材料,千京水晶工藝,手工焗瓷膠,AB樹脂膠,環氧樹脂膠,磨輪AB膠,砂輪制作膠,工藝焗瓷,脫模劑膠,離型劑膠,模型膠,焗瓷膠

模具硅膠加成型液態硅膠液體模具硅膠

38元

產品名:手板硅膠,加成型液態硅膠,自消泡捏捏樂用硅膠,膚色0度以下超軟模膠,加成型用品液體硅膠,千京抗撕拉高透明模具膠,千京食品級高透明液體硅膠,千京高透明翻模硅橡膠,千京半透明翻模硅膠,刷模硅膠材料

PU聚氨酯膠環保千京保護IC膠聚氨酯膠

65元

產品名:電子軟膠,電子透明保護軟膠,透明樹脂材料,透明軟膠膠膜,聚氨酯膠,透明軟膠,PU膠,樹脂膠

環氧樹脂ab膠DIY模具白膠防震密封膠水

48元

產品名:阻燃密封膠線路粘接膠,電源防水導熱膠,有機硅電子防水膠,透明水晶滴膠AB膠,DIY模具,環氧樹脂膠快干硬膠標本制作膠,注射式環氧植筋膠,A級建筑結構環氧膠,高強結構膠,鋼筋混凝土膠

LED軟燈條有機硅灌封膠軟燈條膠

面議

產品名:LED電子封裝膠

G4模條膠(LEDg9膠)LED封裝G4G9膠水

68元

產品名:1508燈膠,0705模具,1505灌膠,G4膠(灌膠)

單組份氟硅型室溫硫化灌封膠(白色、半流淌狀)電子密封膠

99元

產品名:電子密封膠,密封灌封膠,氟硅橡膠,電子氟硅膠