振動時效的本質(zhì)是以振動的形式對工件施加附加應(yīng)力。 附加應(yīng)力和殘余應(yīng)力疊加后,當(dāng)達到或超過材料的屈服極,工件會發(fā)生微觀塑性變形,然后降低化工零件內(nèi)的殘余應(yīng)力,使其尺寸精度穩(wěn)定。

金屬在鑄造、鍛造、焊接、切割和使用過程中,由于冷熱和機械變形的作用,在工件中產(chǎn)生殘余應(yīng)力,使工件處于不穩(wěn)定狀態(tài),降低了工件的尺寸穩(wěn)定性和機械物理性能,導(dǎo)致工件在執(zhí)行過程中產(chǎn)生應(yīng)力變形和失效,尺寸精度無法。振動時效焊接技術(shù)應(yīng)用于各行各業(yè)。隨著振動時效設(shè)備技術(shù)的不斷拓展,經(jīng)濟效益越來越顯著,應(yīng)用范圍也在不斷擴大。如果能完全適應(yīng)現(xiàn)代工業(yè)社會的力量和環(huán)保的要求,會有更廣闊的發(fā)展空間。

振動時效技術(shù)機理

在材料的機械或熱加工過程中,由于不同部位的力和熱程度不同,不均勻的塑性變形(包括溫度等引起的不均勻的體積變化) (在材料內(nèi)部產(chǎn)生應(yīng)力的各種因素不存在的情況下)、外力消除、溫度均勻的情況下等)殘余應(yīng)力是材料學(xué)研究 殘余應(yīng)力的存在不僅會對材料的疲勞強度和尺寸穩(wěn)定性等產(chǎn)生不良影響,而且為了改善材料的性能,還會在材料表面人為地引入壓應(yīng)力。

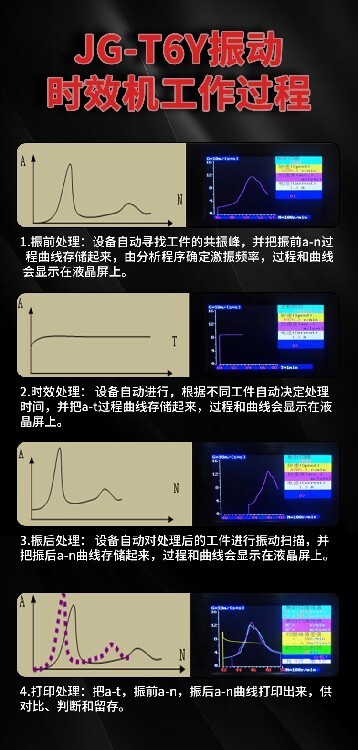

振動時效設(shè)備振動時效裝置概述:

主要消除鑄造、鍛壓、焊接、機加工、以及金屬工件的內(nèi)部殘余內(nèi)應(yīng)力,通過共振振動的方式,改變其內(nèi)部晶體結(jié)構(gòu)來消除應(yīng)力。振動時效的優(yōu)勢在于,消除,處理時間短,效果好的特點,成為廣大客戶在生產(chǎn)加工中選擇的產(chǎn)品振動時效儀操作工藝。

超聲波消除應(yīng)力工作原理

超聲沖擊是一種消除工件表面或焊縫區(qū)的殘余拉應(yīng)力,并在工件表面形成壓應(yīng)力的方法。可顯著提高焊接接頭的疲勞壽命和疲勞強度。焊后處理焊趾部位,使之平滑過渡,從而降低余高造成的應(yīng)力集中,消除焊趾表面的缺陷;同時在焊趾處產(chǎn)生較大的壓縮塑性變形,產(chǎn)生了殘余壓縮應(yīng)力,調(diào)整了焊接殘余應(yīng)力場,并使焊趾部位得到強化和硬化。以上多方面因素有效地改善了焊接接頭的疲勞性能。

超聲波消除應(yīng)力

超聲波沖擊消除應(yīng)力技術(shù)是目前焊接應(yīng)力消除有效的方法,應(yīng)力消除率熱處理和振動時效處理,高可達到100%,針對焊接焊縫,進行超聲波沖擊處理,不但能消除殘余內(nèi)應(yīng)力,而且可以延長焊接區(qū)得疲勞壽命和強度,減少應(yīng)力腐蝕開裂的可能性,提高抗脆裂性和增強材料強度。

超聲波沖擊設(shè)備沖擊頻率:

超聲沖擊設(shè)備利用大功率的能量推動沖擊頭以每秒約2萬次以上的頻率沖擊金屬物體表面,高頻、和聚焦下的大能量使金屬表層產(chǎn)生較大的壓縮塑性變形,同時超聲沖擊改變了原有的應(yīng)力場,產(chǎn)生有益的壓應(yīng)力。高能量沖擊下金屬表面溫度極速升高又迅速冷卻,使作用區(qū)表層金屬組織發(fā)生變化,沖擊部位得以強化,應(yīng)力得以消除或均化。