高溫耐酸防腐涂料

OM型耐酸防腐涂料均為雙組份,根據其使用的部位不同,可分為Ⅰ型、Ⅱ型兩種型號,主劑用鐵桶盛裝,每桶凈重17公斤,樹脂型固化劑用小塑料壺盛裝,每壺凈重1公斤。施工時將主劑鐵桶蓋全部打開,把一壺固化劑緩緩加入并不斷攪拌,直至無氣泡完全均勻為止,調制好的涂料應在3小時內用完。

涂料的稀稠在出廠前已經調整好了,一般底料為35~45S,面料為45~55S(涂-4粘度計測)如要調整可用稀料稀釋,涂料貯存期不宜超過九個月。

主要性能及指標

表面干燥時間 <4小時

常溫貯存時間 >270天

耐熱性 Ⅰ型250℃(1小時)Ⅱ型150℃(1小時)

耐腐蝕性 Ⅰ型40%H2SO4,常溫30天,80℃15天

Ⅱ型30%H2SO4,常溫30天,80℃15天

與砼粘結力 >1.0Mpa

Ⅰ型、Ⅱ型涂料一般采用涂刷法施工,涂刷時對混凝土筒壁的干濕程度沒有嚴格要求,在混凝土終凝以后的任何時候都適宜施工,但涂刷表面要求基本平整,如油麻面、小氣泡時應事先用107膠水泥膩子刮平(5份水泥+1份107膠+適量水)混凝土表面處理后可以立即進行底層涂料的涂刷,底層和面層涂料應分別涂刷,嚴禁底層和面層連續不停歇的刷,中間有間隔干燥時間,根據施工地點環境氣溫按下表掌握

氣溫(℃) 5以下 5-15 15-30 >30

間隔時間(h) 不宜 >6 >4 >2

涂刷遍數一般為一底二面,總厚度約0.8-1mm,每平方米涂料用量約1公斤左右。

涂刷時一次蘸料不可過多,刷子浸料不宜超過刷子毛長的二分之一,要求用力均勻,涂刷完畢后工具應及時用稀料清洗,一切工具和容器禁止與水接觸。天氣干燥氣溫較高時,刷子應每小時用稀料清洗一次,防止刷毛粘固,涂刷時應縱橫交錯進行,縱橫各刷一次為一遍。

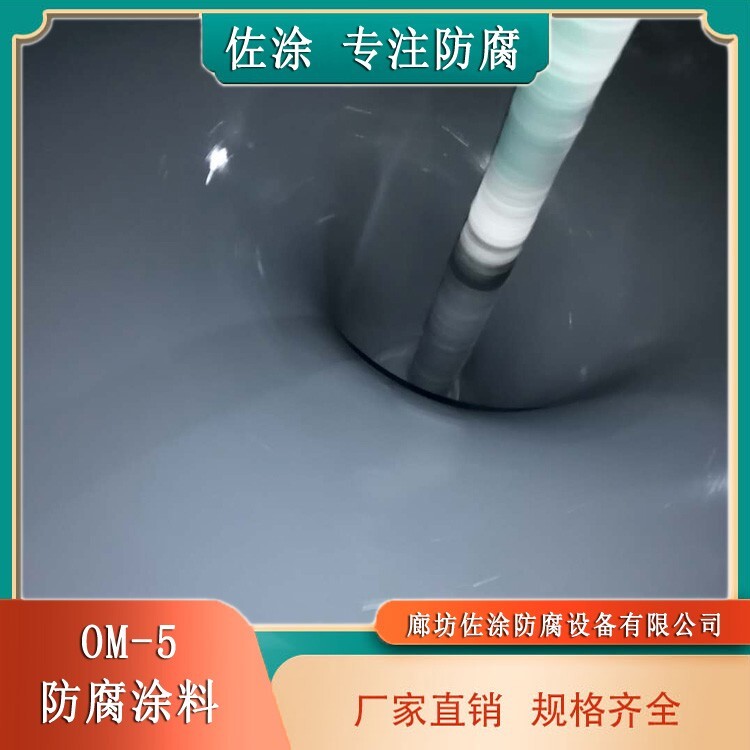

OM-5型煙囪耐高溫耐酸防腐涂料就是在上述具體情況下,我廠參考了國內有關科研成果資料,在冶金部的支持配合下,經過近兩年的組方修改和探索,結合電廠的特運行工況,做了全面的適應性試驗。

OM-5型煙囪耐高溫耐酸防腐涂料已得到設計單位和建設單位的初步認可,目前已經被東北白山熱電210M鋼煙囪內側防腐、吉林省二道江電廠180M鋼煙囪內外側防腐、山西陽泉陽光電廠240M單筒舊鋼筋砼煙囪內側防腐改造和廣西貴港電廠新建鋼筋混凝土套筒煙囪所采用。(此前山西省河曲電廠,貴州省納雍電廠、黔西電廠、野馬寨電廠及盤南電廠等也曾被設計單位推薦使用)。

供應環氧防腐漆、聚氨酯耐酸防腐漆、GZ-2新型高分子防腐涂料、IBN8710互穿網絡防腐涂料、航空標志漆、道路反光漆、夜光漆、熒光漆、內外墻乳膠漆、鋼結構氟碳漆、氟碳外墻漆、有機防火堵料、防火包、超薄型鋼結構防火涂料、無機防火板等

鋼結構防火涂料是保護鋼結構的功能性涂料,現在建筑建設中,為了另建筑更加美觀,往往會在鋼結構上做一些裝飾,但是裝飾會伴隨問題產生,怎樣才能涂刷的鋼結構防火涂料不被破壞?即使被破壞了應該怎樣去修復?鋼結構防火涂料是根據設計要求的耐火等級來配比的,涂刷的厚度和耐火時間是相對應的,如果在裝修的時候,導致涂層脫落或遭到損壞就會影響鋼結構的耐火極限;另外,裝飾時因其需要會對鋼結構進行連接、加固、安裝等,這樣長期的燒焊致使諸多焊點處的防火涂料膨脹或碳化。

廊坊佐涂防腐設備有限公司生產:OM-5高溫耐酸煙道涂料,脫硫塔玻璃鱗片膠泥,污水池防腐涂料,管道耐磨陶瓷涂料,環氧煤瀝青漆,乙烯基樹脂,環氧玻璃鱗片膠泥,雜化聚合物涂料等。

OM耐酸防腐涂料為滲透滲出型涂料,對除銹質量要求不高,具有適用范圍廣、壽命長,耐候性、抗變形、拉伸強度高、延伸率大,對基層收縮和開裂變形適應性強、抗酸性、抗堿性、防腐防水性能、任何復雜部位都容易施工,解決了傳統防腐防水材料,如涂料立面下滑、卷材空鼓,以及復雜部份操作難的難題。OM耐酸防腐涂料除了用于各種鋼材帶銹的防腐處理,還可用于混凝土、木材等非金屬的防腐,是一種使用廣泛、防腐效果好的新型防腐涂料。

OM涂液可直接滲透滲出金屬表面將銹蝕轉化,適合現場不能采用機械除銹而導至的除銹質量的題目,減少了勞動強度、節約了人力物力,施工簡樸利便、既可涂刷、滾涂,也可以噴涂,涂層在各種基層材料的自由伸縮和機械伸縮下,涂層均能適應,不會脫落也不會開裂,從而能夠涂層的防腐質量和防腐壽命。完全取代于傳統防腐防水材料。有著比之更好的防腐、防水、絕緣性能。

品牌:佐涂涂料

型號:OM

顏色:各色

混合比率:25:5

外觀:表面平整光滑

OM-5涂料防腐性能,附著力強,耐剝離性(急冷急熱250℃水反復循環)50次無變化。

耐溫性能好,長期耐200℃溫度。與OM煙囪面漆配套使用,耐酸耐高溫性能更。

耐稀酸(硫酸、硝酸、鹽酸),12天無變化。

耐腐蝕、耐化學性能,于煙囪內、外壁作為防腐涂料使用。

煙囪耐酸防腐涂料可以有效防止工業煙囪中高溫煙氣在煙囪冷熱變化時形成的亞硫酸對煙囪內襯的腐蝕,提高煙囪使用壽命。

表面處理對OM涂料防腐的重要性:

我們常說,表面預處理對涂層性能的優劣有著為重要的作用。換句話說,在諸多影響涂層性能的因素中,表面預處理為重要。雖然選擇了恰當的涂層系統,但如果表面預處理沒有做好,涂層的性能是很糟糕的。工件的表面預處理工作做得好,那么涂層的質量通常也會很好。

一、表面預處理是一項基礎性的工作

OM涂料涂漆前的表面預處理對于涂層的重要性好比建造一幢建筑物所需要的地基,要是一座建筑物的基礎沒有做好,它就會像比薩斜塔那樣發生傾斜,或者整座倒塌。如果涂層的基礎( 表面預處理 ) 沒有做好,涂層的保護年限就難以達到規定的要求。表面預處理可以在兩個方面為性能優良的涂層創造條件:是機械方面的,為涂層提供表面粗糙度;第二是化學方面的,使涂料的分子與鋼材基體表面緊密接觸。我們可以想象一下在光滑表面或骯臟的表面上涂漆會產生什么樣的效果,就會理解表面預處理對獲得良好涂層質量的重要性了。

1 .1 克服光滑表面對OM涂料的不良影響

要是表面很光滑,涂層和表面之間就不會存在良好的附著力,可以毫不費力地用刮刀甚至指甲來除掉玻璃表面上的涂層,這是大家都知道的。相反,要是工件表面象砂紙那樣粗糙,那末,要想把涂層清除掉就不是一件易事。表面經噴丸處理后就會像砂紙那樣粗糙,出現許許多多細微的波峰和波谷,這就是我們常說的表面粗糙度。涂層深入到波谷的底部,波峰就像牙齒一樣把涂層緊緊地咬住。所以,在涂裝界就有人把表面粗糙度形容成“錨”或“機械齒”。

1 .2 消除表面污物對OM涂料的有害影響

工件表面上的污物是由許多不同的物質構成的,鋼材表面上的污物包括:污垢、灰塵、油脂、油、銹、氧化皮,有時候還有水汽。要是這些污物被涂層覆蓋了,涂層的機械性附著力和化學性附著力就會受到影響,涂層就會失效。相反,要是在涂漆前將這些污物清除干凈,就可以在工件表面上形成一道完整的與鋼材良好結合的涂層,涂層的附著力就會得到有效的。附著力好的涂層就像一道有效的屏障,防止水汽與鋼材接觸。應當明確,在鋼材腐蝕過程中,水汽是一種電解質。

1.3 肉眼看不見的有害物質

還有一些化學有害物是我們肉眼無法看到的。有害的化學有害物是一些可溶性鹽類,象氯化物和硫化物等等。要是這些有害物質不被清除, 它們就會使水汽穿透涂層,到達涂層底部,造成起泡,使涂層與基材分離,鋼材的腐蝕就會加快。

銹蝕的鋼結構進行涂漆前的表面處理時,噴丸清理后顯出腐蝕坑的部位 ( 特別是腐蝕坑的底部 ) 就可能含有可溶性鹽類。干噴丸清理是不能將這些鹽類清除干凈的,因此,在涂漆前好用的現場測試器具檢查一下工件表面上是否有可溶性鹽類存在及其濃度,如果可溶性鹽類的濃度超過了允許值,就 要采取措施將它們清除干凈。

貼片的四周涂有粘性材料,使用時,將貼片粘貼在待測試工件的表面上,其中間部分與被測試表面間保持一定的間隙。然后用注射用針向間隙內注入 一 定量的蒸餾水 ( 溶劑 ) 并反復吸出/注人多次,使貼片所包圍的表面上的鹽類全部溶解在蒸餾水中。 后用注射用針將溶液全部吸出,用導電計測定該溶 液的含鹽濃度,從而得出被測表面單位面積上可溶性鹽類的濃度。

如果對本產品是否使用有疑問,請與本公司技術服務部門查詢詳情。

OM耐酸涂料為什么要分底、中、面漆:

前面這些天的文章寫到了好幾個不同建筑用到的防護OM涂料,以及不同OM涂料所占有的涂層位置,包括底涂層、封閉/連接涂層、中間涂層、面層。那么,涂友們有沒有想過為什么要這么區分嗎?下面就聊聊這種區分的用意。

1、底漆

OM涂層的防銹性能與膜厚成正比。膜厚隨著不同腐蝕環境及防腐年限的增加而增加。底涂

鋼鐵防銹,那么防銹就要用到防銹性能好的涂料產品。而目前市場上比較常用的OM配套防銹涂料產品就是環氧樹脂涂料,這種涂層膜厚不要涂的過高。但是膜厚不高就達不到預期防銹效果,勢必后面還要再增加另外的防銹涂層,這樣就產生了兩個防銹涂層。為了區分,人為將他們分別稱之為底涂層(也叫底漆)和中間涂層(也叫中間漆),為什么還有個中間涂層呢?因為后面還要涂一道面涂層(也叫面漆)。

2、中間涂層/漆:

當底涂層/漆由于膜厚不能過高或成本考慮時,會先施涂一道膜厚不高的底涂層/漆,這種情況下往往很難達到防銹預期效果,那么勢必就要增加一道防腐涂層,這種情況下就有了中間涂層/漆(當還有面涂層/漆的時候)。中間涂層/漆常用的一般為不含防銹顏料的耐高溫樹脂涂料或含有云母氧化鐵、玻璃鱗片防銹顏料的環氧樹脂涂料,作用是增加涂層配套體系整體膜厚,加強屏蔽效果,使整體防腐涂層可以獲得更好的防銹性能。

注:加入了云母氧化鐵、玻璃鱗片防銹顏料的耐高溫樹脂涂料,會使涂層內部形成無數個層疊薄片,使水汽進入涂層內部的路徑加長,水汽要達到底材的時間就更長了,從而提升了防腐年限。涂層的防腐性能與膜厚成正比。膜厚隨著不同腐蝕環境及防腐年限的增加而增加。

3、OM面涂層/漆:

來了解一下,什么是OM面涂層/漆?

終與大氣直接接觸的那層涂層都叫面涂層/漆(不管涂層體系有幾道),也就是體系的外層涂層。不管OM涂層配套體系是僅涂 “底涂層/漆” ,還是 “底涂層/漆+中間涂層/漆” 都涂,如果是裸露在外的部位,那一定要再涂上一層面涂層/漆(與基材內部的面涂層/漆不一樣)。

4、OM面涂層/漆的作用?

暴露在室外的部位,由于長期受到紫外線的照射或者高溫的炙烤,而對于防腐性能的OM涂料來說,紫外線是反而成了它的天敵,所以外層要涂一層耐受紫外線好的涂層。內壁空間結構,由于不受紫外線照射,所以不需要耐紫外線的涂層作為OM面涂層/漆,僅涂OM涂層就可以了,但是我們也把外層的防腐涂層稱之為面涂層/漆。內部空間也經常能看到做面涂層/漆,這是因為這種涂料色澤和成膜更漂亮,顏色也可隨意調配。

結論:

至此,我們就可以完全理解,為什么要有OM底涂層/漆、中間涂層/漆以及面涂層/漆之分。

OM-5耐高溫施工表面處理規范:

OM-5涂裝作業中非常重要的表面處理工序雖然在前面寫的文章中還沒有正式提到,但是在涂料產品說明書中的表面處理技術要求也是非常重要的,它為OM-5涂料的表面處理提供了重要信息。

根據不同的防腐年限要求以及所處的腐蝕環境不同,并不一定要將所有的污染物都清除,當然,表面處理的干凈程度與涂層的防腐年限成正比,所以處理越干凈,防腐年限越長。雖然一個項目的規格書或設計說明中基本上都會提到表面處理要求,然而很多情況下是不合理的,這個時候我們就要參考對應的涂料產品說明書針對表面處理的描述。

比如:

某鋼結構表面要求表面處理達到GB/T 8923.1標準中的 St3級后施涂OM-5涂料,那么作為使用方,要先了解所選涂料是否適用于St3級,這個要求就可以在涂料產品說明書中的表面處理章節可以找到答案。涂料產品說明書中針對表面處理的描述,一般都會寫清楚在不同的底材上低達到哪個除銹等級,推薦達到哪個等級。如果實際施工的處理等級低于涂料產品說明書中的低等級,那么涂層的質量就難以。

作為一名的涂裝設計/技術人員或檢驗人員,甚至涂裝管理人員,在項目涂裝開始前,涂料產品說明書中的表面處理信息是要仔細查閱的。

,要了解OM-5涂料產品低和推薦的表面處理要求:如果規格書的技術要求低于涂料產品說明書中的低要求,施涂后的涂料質量將會達不到預期效果;反之,可以達到規定要求的效果,但是會增加成本。(如襯里涂料的表面處理通常要涂料產品說明書中的要求,但會增加施工成本)

第二,要了解OM-5涂料產品適合施涂的基材:涂料不是的,并不適合所有的基材,涂料應該涂在適合的基材上,這樣附著力可以更好;反之,涂層會出現質量問題。

第三,要了解OM-5涂料產品說明書中推薦的粗糙度:粗糙度直接影響涂層的膜厚及附著力,粗糙度與涂層體系的膜厚高低有關,規格書中一般都會規定粗糙度范圍,但如果不合理,可以參考涂料產品說明書中推薦的粗糙度。(當然,涂料產品說明書中推薦的粗糙度有時候也不適用于實際項目,要具體看待)

第三、有時候此章節中還會出現一些特別的要求,發現這種情況一定要確定是否會影響項目上的涂裝施工,如是,則要提交反饋。

OM耐酸涂料理論涂布率:

先描述一下涂料的涂布率概念,可以簡單理解為每平方米需要涂多少量的涂料,如0.25Kg/㎡,或0.25L/㎡。當然,也可以反過來理解,即每公斤或升可以涂多少面積,如10㎡/Kg,或10㎡/L。

涂布率有理論和實際之區分:

1、理論涂布率:在不考慮任何的損耗情況下,一定量涂料所涂布的面積,或一定的面積所需要的涂料量。

2、實際涂布率:在實際施涂過程中由于各種原因(如桶內未使用干凈、部分噴涂沒有達到待涂表面、膜厚施涂的比設計值高,等)導致涂料的使用量比理論值有所增加,在這種情況下計算的涂布率就是實際涂布率。

那么,為什么說“理論涂布率”這個技術信息比較重要呢?那是因為任何一個項目的涂料施工,都要計算使用量(在項目投標階段、項目確定后的涂料供應商招標階段、涂料施工前、項目涂裝施工結束后),而計算用量就要知道涂料的理論涂布率。這個理論涂布率數據,要到說明書中找,而且也肯定能找到。

計算理論涂布率:

OM耐酸涂料產品,大部分理論涂布率是以Kg/㎡為單位的,計算過程同樣是按照上面的公式,得到L/㎡的理論涂布率值,然后再乘以涂料的混合比重就得到了終結果。不過,對于計算以Kg/㎡為單位的理論涂布率,也可以直接用涂料產品說明書中給定的數據進行換算。但是這里面有一個問題,就是上面提到的 “如何校對涂料產品說明書中的理論涂布率是否正確” 的問題。

如果我們直接用涂料產品說明書中給定的理論涂布率來計算項目上設計干膜厚的理論涂布率,那肯定是能算到的,但是如果我們按照本文上面提到的兩步方法來計算(即:先算以L為單位的涂布率,再用比重來算以Kg為單位的涂布率),我們可能會發現計算結果與產品說明書中給定的理論涂布率對應不上,這就說明其中有數據不對(可能是寫錯了,但也有可能是人為)。

OM耐酸涂料是滾涂好還是噴涂好?

滾刷涂主要是一定的主動壓力和表面摩擦,利于良好的涂層或者底漆附著力,因為優良的擠壓潤濕作用,使得OM耐酸涂料和鋼材表面之間達到更好的接觸,而噴涂涂料特別是霧化粒子只附著于基層,很難潤濕或者進入低點,起不了滲透作用,附著力錨固行為幾乎為零。

所以在煙囪、煙道涂裝施工中,特別是經過噴砂作業后的表面涂覆底漆建議使用滾刷涂工藝,如果因為工程量大,沒有辦法解決非無氣噴涂機操作不可時,調整底漆粘度及使用合適的壓力比高壓無氣噴涂機,和槍嘴直徑,操作方式及噴距,角度都要非常到位,只能“濕碰濕”連續性施工,才能確保底漆附著力,避免涂層質量缺陷。具體施工方式選擇還需要現場試噴后確定。如果能夠采取滾刷涂還是滾刷涂作業,利于附著力及與下一道涂層的完好過渡。