缸筒內孔激光熔覆修復工藝流程

缸筒內孔激光熔覆修復加工的工藝流程主要包括以下幾個步驟:

1. 損傷檢測:對缸筒內孔進行損傷檢測,確定損傷部位、程度和范圍。

2. 表面處理:對缸筒內孔表面進行清潔、除銹、除油等處理,確保表面干凈無雜質。

3. 熔覆材料選擇:根據缸筒內孔的材質和損傷情況,選擇合適的熔覆材料。

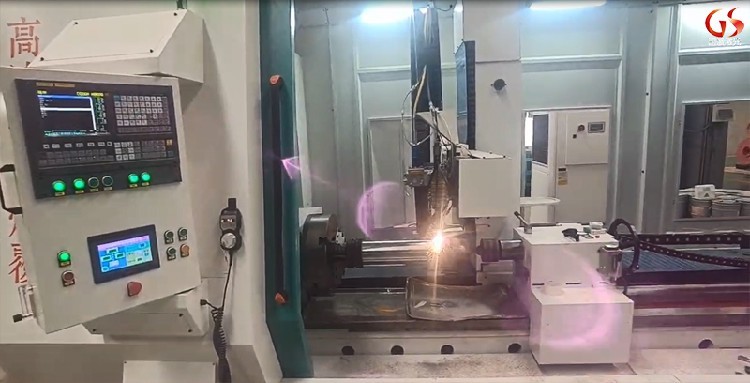

4. 激光熔覆:將熔覆材料以微小的顆粒形式噴射至缸筒內孔表面,利用激光束進行加熱和熔化,形成冶金結合層。

5. 冷卻凝固:待熔池冷卻凝固后,進行后處理,如打磨、拋光等,使修復表面平整光滑。

6. 質量檢測:對修復后的缸筒內孔進行質量檢測,確保修復質量符合要求。

鈦合金軸激光熔覆修復加工工藝優化

鈦合金軸的激光熔覆修復加工涉及多個關鍵工藝參數,包括激光功率、掃描速度、光斑直徑、送粉速率等。這些參數直接影響熔覆層的形貌、稀釋率及冶金結合質量。因此,通過優化工藝參數,可以獲得連續、均勻、無裂紋和氣孔的熔覆層。

在鈦合金軸激光熔覆修復前,需對受損部位進行的清潔和預處理,去除油污、氧化物及雜質,確保熔覆層與基體之間的良好結合。同時,根據軸的具體尺寸、形狀及損傷情況,設計合理的熔覆路徑和參數。

鈦合金軸的激光熔覆材料需根據使用環境和性能要求精心選擇。常見的熔覆材料包括Ti/Cr2O3復合粉末、Ni基合金粉末等,這些材料具有的耐磨性、耐腐蝕性和高溫性能。配比時,需考慮粉末的粒度分布、化學成分及與基體的相容性,以確保熔覆層的質量。

通過大量試驗和數據分析,可以優化出佳的工藝參數組合。例如,當激光功率設定為1.8kW,掃描速度為6mm/s時,可以獲得的熔覆層。此外,還需嚴格控制激光束的穩定性、粉末的均勻送粉以及加工環境的溫度與濕度,避免熱應力、氣孔和裂紋等缺陷的產生。同時,采用液態冷卻和噴霧裝置對加工區域進行實時冷卻,防止材料過熱變形

鋁青銅與不銹鋼的性能特點

鋁青銅,作為一種銅基合金,具有高強度、高硬度、良好的耐磨性和耐腐蝕性。它廣泛應用于船舶、汽車、機械等領域,尤其在承受重載和復雜環境的部件中表現。然而,鋁青銅的導熱性和焊接性相對較差,這在一定程度上限制了其應用范圍。

不銹鋼,以其的耐腐蝕性、良好的機械性能和焊接性而著稱。不銹鋼在化工、醫療、食品等領域的應用廣泛,成為現代工業不可或缺的材料之一。不銹鋼的熔點高、熱導率低,這為在鋁青銅表面熔覆不銹鋼提供了可能。