晶圓中200mm 階段,采用晶圓輸送機代替人手操作,排除人為帶入的環境污染。隨著IC 制造工藝的發展和對環境潔凈度要求的提高,國外機器人研究機構在上世紀 80 年代開展了晶圓自動傳輸系統各部分的關鍵技術研究,研制出直接驅動電機、位移傳感器等關鍵部件。

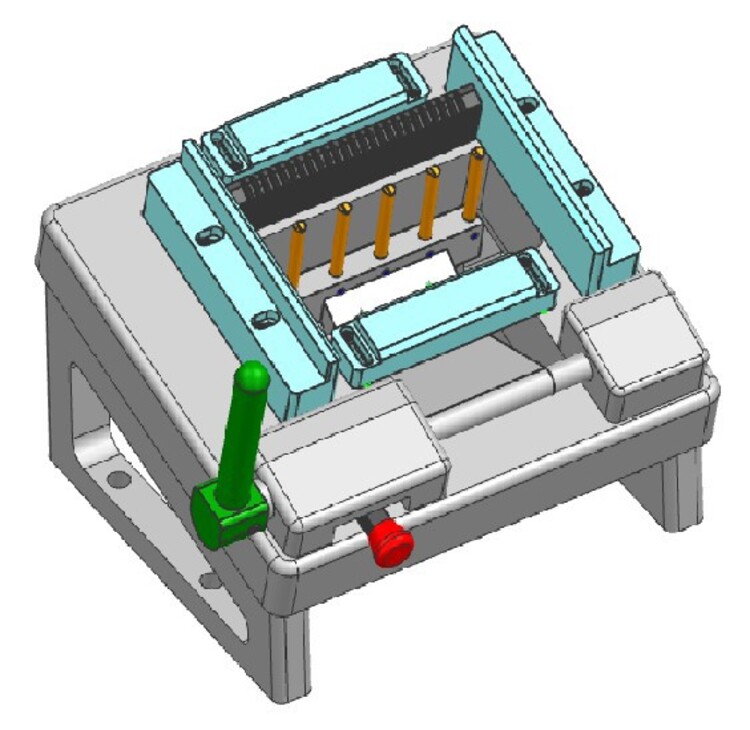

晶圓升降機構中的真空吸附系統是用來吸附和釋放品圓,從而進行晶圓的檢測和傳輸,以便實現傳輸的。機構要求晶圓定位精度高,真空吸附系統在吸附和釋放晶圓過程中盡量減小沖擊,要求吸附的時候應當緩慢地增加或減小真空壓力,使得壓力變化為斜坡變化,大限度減小晶圓在真空吸附下精度的損失。

晶圓上表面有定位用的標識,晶圓在預對準階段確定好了與傳輸機械手的相對位置,經過升降機構到達工件臺吸盤上,為了檢測標識位需要其與吸盤相對位置是固定的。因此要求升降機構在圓周方向上不存在轉動。同時光柵傳感器安裝要求光柵尺與讀數頭相對位置在+0.1mm。防轉裝置能機構運動圓周方向相對位置,晶圓傳輸的精度。

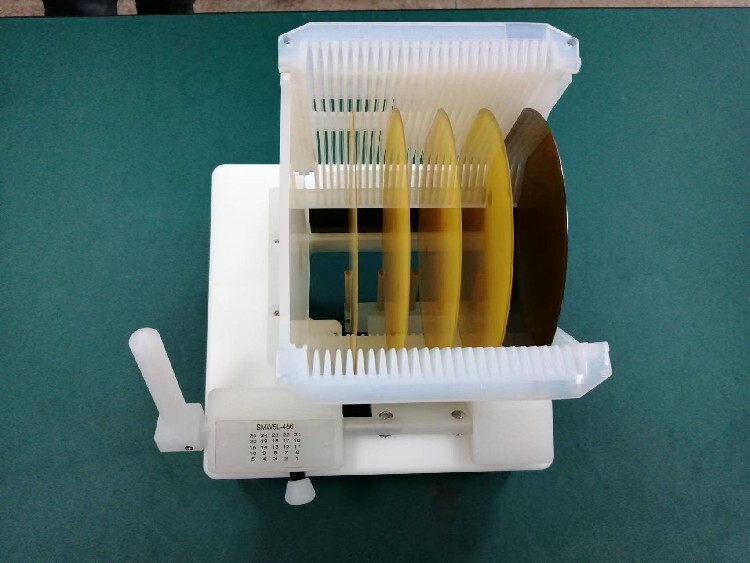

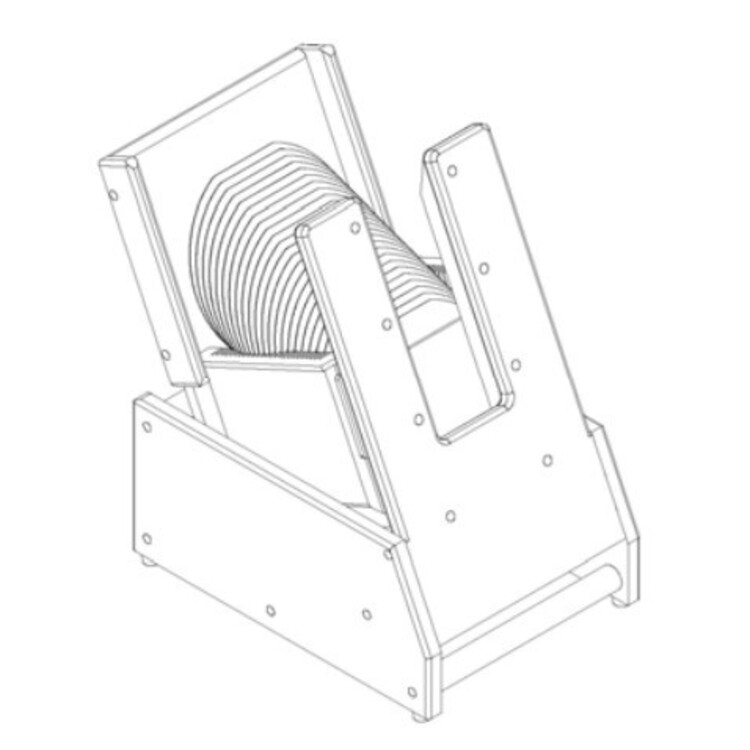

自動化的下一個水平是加載和卸載品圓。業界己經將晶圓片匣確立為主要的晶圓承載體和傳輸體。片匣通過多種機械原理被放置在機器、升降機和/或晶圓抽取器上,或機械手將晶圓輸送到特定的工藝室、旋轉卡盤。在某些工藝中,如一些工藝反應管,整個片匣都放在工藝反應室中。這一水平的自動化稱為“單按鈕”操作c通過一個按鈕,操作員激活加載系統,晶圓被加工然后再回到片匣中。在工藝周期的后,機器發出警報聲或點亮指示燈,操作員再將片匣移走。

有些機器具有緩沖存放系統,使工藝過程總可以有新的晶圓準備被加工(或給圖形化設備的放大掩模版),從而使機器的效率大化。這些稱為儲料器。操作員將片匣放在機器的上載器上,按下開始鍵,然后的工藝過程就交給機器來做。在300mm晶圓的水平,片匣可能會被一個單的晶圓承載器或輸運器所替代。

隨著制造工藝的進步,所加工的硅片直徑越來越大,而器件特征尺寸在不斷縮小,單位面積上能夠容納的集成電路數量劇增,成品率顯著提高,單位產品的成本大幅度降低,可靠性等性能指標顯著提升,促進了大生產的規模化。