OM-5型煙囪耐高溫耐酸防腐涂料已得到設計單位和建設單位的初步認可,目前已經被東北白山熱電210M鋼煙囪內側防腐、吉林省二道江電廠180M鋼煙囪內外側防腐、山西陽泉陽光電廠240M單筒舊鋼筋砼煙囪內側防腐改造和廣西貴港電廠新建鋼筋混凝土套筒煙囪所采用。(此前山西省河曲電廠,貴州省納雍電廠、黔西電廠、野馬寨電廠及盤南電廠等也曾被設計單位推薦使用)。

產品摘要指標:

1、耐高溫:250℃。

2、耐稀酸(硫酸、硝酸、鹽酸)5%濃度、80℃溫度:12天無變化;

耐30%硫酸:80℃15天無變化,常溫30天無變化。

3、耐水性:常溫浸泡90天無變化。

4、耐剝離性:(急冷急熱250℃/水冷反復循環)50次無變化。

5、指標:耐濕熱試驗500h無變化。

6、長使用年限: 13年。

7、施工周期:20-30天。

單筒舊煙囪轉內襯脫硫改造(新煙囪內襯處理)和鋼煙囪內側耐酸防腐處理方案:

(一)、舊煙囪轉內襯改造及新單筒煙囪內襯處理:

1、處理方法及程序:掃灰清理(新煙囪無此程序),刷OM界面劑,批刮OM膩子,刷OM-4底料兩道,后刷OM-5型煙囪耐高溫耐酸防腐涂料兩道(中間可增鋪玻璃絲布1-2道)總厚度1.5-2.0mm。

2、施工周期:20天(210-240M煙囪)。

(二)、鋼煙囪內側防腐處理方案:

1、處理方法和程序:除銹后刷OM-4底料兩道,刷OM-5型煙囪耐高溫耐酸防腐涂料兩道,總干膜厚度0.5-1.0mm。(設計院根據需要選擇厚度)

2、施工周期:20天(210-240M煙囪)。

高溫耐酸防腐涂料

OM型耐酸防腐涂料均為雙組份,根據其使用的部位不同,可分為Ⅰ型、Ⅱ型兩種型號,主劑用鐵桶盛裝,每桶凈重17公斤,樹脂型固化劑用小塑料壺盛裝,每壺凈重1公斤。施工時將主劑鐵桶蓋全部打開,把一壺固化劑緩緩加入并不斷攪拌,直至無氣泡完全均勻為止,調制好的涂料應在3小時內用完。

涂料的稀稠在出廠前已經調整好了,一般底料為35~45S,面料為45~55S(涂-4粘度計測)如要調整可用稀料稀釋,涂料貯存期不宜超過九個月。

主要性能及指標

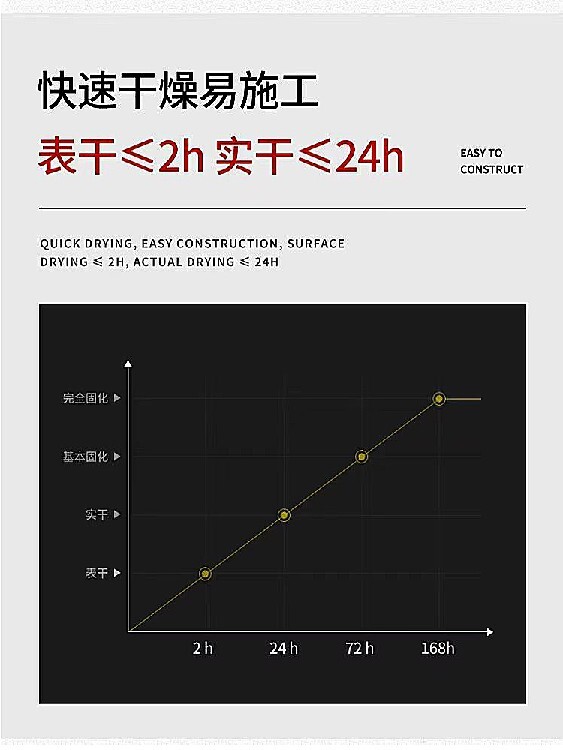

表面干燥時間 <4小時

常溫貯存時間 >270天

耐熱性 Ⅰ型250℃(1小時)Ⅱ型150℃(1小時)

耐腐蝕性 Ⅰ型40%H2SO4,常溫30天,80℃15天

Ⅱ型30%H2SO4,常溫30天,80℃15天

與砼粘結力 >1.0Mpa

OM耐酸防腐涂料根據現場所處環境及各種涂料的使用機能和多年的施工經驗,用的材料底漆為新型帶銹防銹底漆,該涂料不僅合用于各種鋼材帶銹的防腐處理,而且合用于混凝土、木材等非金屬 的防腐,是一種使用廣泛、防腐效果好的新型防腐涂料,該涂料為滲透滲出型涂料,對除銹質量要求不高,涂液可直接滲透滲出金屬表面將銹蝕轉化,適合現場不能采用機械除銹而導至的 除銹質量的題目,減少了勞動強度、節約了人力物力,施工簡樸利便、既可涂刷、滾涂,也可以噴涂,涂層在各種基層材料的自由伸縮和機械伸縮下,涂層均能適應,不會脫落也 不會開裂,從而能夠涂層的防腐質量和防腐壽命。

公司一直堅持質量就是企業 的生命,顧客就是上帝的理念,為廣大客戶服務。歡迎來我公司選個適合您的產品!

om耐酸防腐涂料的主流趨勢是必需的,它的不斷發展促使涂料產業出產和技術水平得到迅速進步。

我們現在主要研究的就是一是涂料應用自動化,所提供的產品施工簡便和安全,特別是產品涂裝要自動化;二是向環保型涂料方向發展;三是增加新的組成成分,使涂料在涂覆后發生。新的化學變化而構成涂膜,以及由一次施工只能得到薄涂層轉變為得到厚涂層,涂膜層數也將由繁瑣的多道配套簡化為簡樸施工,涂膜干燥過程也將利用各種物理、化學反應而大大縮短。

金屬腐蝕是金屬材料在環境介質作用下發生的化學或電化學反應而引起的破壞和變質,也包括上述作用與機械因素或生物因素的共同作用。所有材料均存在腐蝕問題,如高分子材料的老化、混凝土和磚石的風化和溶蝕等等。腐蝕與防腐科學應包括金屬腐蝕與防護和非金屬腐蝕與防護。現今,金屬材料的腐蝕問題仍然是影響大,它給國民經濟帶來的損失是和驚人的,一般談到的腐蝕主要是指金屬材料的腐蝕,其巾尤以鋼鐵的腐蝕為重要。并且腐蝕還經常引發有害物質泄漏、裝置爆炸等惡性突發性事故,直接威脅人身安全和環境保護。材料的腐蝕遍及所有的經濟和生活領域,減小腐蝕的危害是國民經濟各部門共同關心的問題。據國外估計,如能充分運用現有的腐蝕防護技術,可把腐蝕所造成的損失減少三分之一。有效的防腐蝕措施,不儀可節約資源、能源,減少突發性事故,還能減少環境污染。

防腐蝕涂裝是材料防腐蝕的重要手段之一,其目的是將工件/環境界面代之以工件/涂層/環境界面,利用涂膜的耐蝕、抗滲、緩蝕等功能來保護材料免受環境侵蝕,延長其使用壽命。

防腐蝕的方法有許多種,其中防腐漆涂層使于選擇性寬、可用范圍廣、應用施工方便、節省能源等優點,迄今為止仍是有效、經濟和血用普遍的方法。

助劑在防腐漆中含量很少,但起到顯著的作用,也稱為涂料的輔助成膜物質。它是現代涂料生產技術的重要組成部分。其本身不能單成膜,但在涂料制造、貯存、施工和使用過程中,顯出了愈來愈重要的作用。往往某種助劑的添加量只占涂料總量的1%或更少,但卻能大大改善涂料的某種性能。因此,合理添加具有特殊功用的助劑,對于提高涂料和涂裝的整體效果十分重要。

不同種類的涂料需要使用不同類型的助劑。即使同一種類的涂料由于其使用的目的性能要求不同,而需要使用不同種類的助劑。總之,助劑的使用是根據涂料和涂膜的不同要求而決定的。總的來看,助劑分為四個類型:

(1)對涂料的生產過程發生作用,如消泡劑、潤滑劑、分散劑、乳化劑等;

(2)對涂料施[成膜過程發生作用,如催十劑、固化劑、流平劑等;

(3)對防腐漆貯存過程發生作用,如防結皮劑、防沉淀劑;

(4)對涂膜性能發生作用,如增塑劑、防霉劑、阻燃劑、防靜電劑、紫外光吸收劑等。

OM涂料的組成及其作用

OM涂料要完成其防銹裝飾的作用,很好地涂覆在結構表面,就具有多種的性能,如:涂料與基材或涂料與涂料之間良好的結合力、易施涂、具有遮蔽性、屏蔽性能、彎曲性、韌性、易干燥、一定的耐磨性等。為了具備這些性能,涂料就要加入各種不同、以滿足終性能要求的物質并均勻混合在一起。

OM涂料中的主要物質和添加物成千上萬,沒法全部描述,但是主要組成物種類就那么幾個,包括哪些且看下面的簡單分類描述。

OM涂料的主要組成種類包括:漆體和顏料(還包括少量的助劑),漆體又由樹脂和溶劑組成,下面示意圖可一目了然。

樹脂:主要成膜物。也叫粘結劑,施涂成膜后相當于涂層的框架結構,涂料中不能缺少的一種主要物質。

溶劑:溶解物、揮發物。樹脂原料是固體,為了易于施涂,要使用溶劑將其溶解成液體,當涂料施涂后,溶劑會全部逃離涂層,揮發掉。

漆體:樹脂被溶劑溶解后的形態。涂料的主要物質的混合物。

顏料:著色及其他性能。早期的涂料,顏料主要用于著色,而現在的涂料,顏料除了著色功能,還包括其他的很多功能,如,防銹、增加固體含量、耐溫、耐火等。

助劑:提高OM涂料性能的化學劑。可以在涂料的生產、儲存、施涂、和固化階段發揮不同的作用。如,防沉淀劑——可以防止涂料在儲存階段過快沉淀,提升涂料的質保期;流平劑——在涂料施涂后,有助于涂層表面流平性,提高光滑度;固化劑......;觸變劑......;分散劑......

佐涂簡介:

佐涂防腐設備有限公司始終遵循以人為本的經營理念,設立有完善的質量服務體系,雄厚的技術力量和 穩定的產品,使企業在本行業處于地位。一直以來,佐涂本著“、價格合理、方便快捷、竭誠服務”的原則,以創新科技為宗旨,以市場為依托,致 力于為客戶提供的涂料防護產品和涂裝解決方案,力求用民族理念結合國際技術及標準打造民族工業涂料制造企業,打造“佐涂”,為實現產業報國、振興民族涂料品牌而不懈奮斗!佐涂涂料期待與廣大國內外新老客戶攜手真誠合作,共同發展,共同擔當起振興民族涂料品牌的大業,為改善和美化人類生存環境而努力!經營方向:堅持品牌化、精細化運作專注于冶金、石油、化工、汽車、摩托車、建筑裝飾、工業維護、道路橋梁、車輛船舶、防腐工程等領域涂料、施工整體化解決方案,立足于長遠,致力于利用科學創造可持續的解決方案,為廣大合作伙伴提供、安全、環保、的產品及施工服務。企業愿景:追求永續發展和實現社會價值。以的品質,便捷的服務和的性價比,讓人類生活更美好,為所有的顧客和伙伴創造價值。經營目標:做優:提高企業盈利能力,增強抵御風險能力。做強:實現國內行業、品牌,有較強市場競爭力。做大:在做優做強的基礎上擴大企業規模,拓展業務領域。

OM涂料的附著力:

OM涂料要施涂,要能很好的附著力,也可以描述成涂料與被涂對象要有良好的粘結力,前面的文章中也已經提到過,而且還提到,OM涂料的粘結力,主要依賴樹脂,因為樹脂就是涂料中的粘結劑,它還是涂層的主框架結構,所以樹脂粘結或者說是附著的牢固好差,直接影響涂層的預期使用壽命。

下面就開始聊聊OM涂料是怎么附著的吧:

一、單一結合方式

1、機械結合。這種結合是基礎的一種結合,主要是指增加被涂物表面的粗糙度,以增加接觸面積,從而提高OM涂料的附著力。如,超過復涂間隔的涂料涂層拉毛處理、鋼材的噴射清理。

2、化學結合。這種結合是指OM涂層與基材,或涂層與涂層之間發生了化學反應,使得結合力得以提升。如熱浸鍍鋅涂層(不屬于涂料)、粉末滲鋅涂層(不屬于涂料)

二、復合結合方式

1、機械結合 + 極性結合。根據科研人員的研究,OM涂料及其他一些涂料具有極性(就簡單理解成磁性吧),這種性能會使涂層和基材之間產生異性相吸的能力,同時加上粗化后的表面,使得這類涂料的附著力更加牢固。

2、機械結合 + 化學結合。如果涂料中的化學物質能夠在涂覆后會與被涂覆物質發生化學反應,那這種結合力真的是很牛掰的事情,但是,真的有嗎?我可以認真地告訴告訴你,真的有。OM涂料。這種涂料含有硅酸鹽,其會與鋼材發生化學反應,而且噴涂這種涂料要有40~75μm的粗糙度,所以你很難拉得動它。粗化后熱浸鍍鋅。噴射清理后的鋼材,酸洗了再進行熱浸鍍鋅,會使附著力非常牢固。

OM耐酸涂料說明書:

主要組成:煙囪漆系列高空標志漆由脂肪族異氰酸酯和含羥基丙烯酸樹脂、著色顏料、有機溶劑、助劑、等配制而成。

主要特性:高空標志漆具有的保光性和保色性,漆膜堅硬,耐候性好,長時間不粉化,不泛黃,耐各種油。

主要用途:高空標志漆適用于機場、碼頭等公共場所的標志。

顏色外觀:面:各色 底:各色

表面處理: 涂漆基面要達到牢固潔凈、無油污、灰塵等所有污物,涂抹基面無酸、堿或水分凝結,應用砂紙打毛后,方能涂裝后道面漆,水泥墻面應用封閉,再施工底漆、面漆;金屬漆建議施一道啞光清漆。

涂裝方法:無氣噴涂、空氣噴涂 、滾涂/刷涂

儲存期限:存放于陰涼、干燥、通風處,漆料一年

注意事項:

本產品應有的涂裝操作人員根據產品包裝或本手冊上的說明使用。

涂覆和使用本產品的一切工作都根據各種有關的衛生、安全和環保法規與標準進行。

OM-5耐高溫施工表面處理規范:

OM-5涂裝作業中非常重要的表面處理工序雖然在前面寫的文章中還沒有正式提到,但是在涂料產品說明書中的表面處理技術要求也是非常重要的,它為OM-5涂料的表面處理提供了重要信息。

根據不同的防腐年限要求以及所處的腐蝕環境不同,并不一定要將所有的污染物都清除,當然,表面處理的干凈程度與涂層的防腐年限成正比,所以處理越干凈,防腐年限越長。雖然一個項目的規格書或設計說明中基本上都會提到表面處理要求,然而很多情況下是不合理的,這個時候我們就要參考對應的涂料產品說明書針對表面處理的描述。

比如:

某鋼結構表面要求表面處理達到GB/T 8923.1標準中的 St3級后施涂OM-5涂料,那么作為使用方,要先了解所選涂料是否適用于St3級,這個要求就可以在涂料產品說明書中的表面處理章節可以找到答案。涂料產品說明書中針對表面處理的描述,一般都會寫清楚在不同的底材上低達到哪個除銹等級,推薦達到哪個等級。如果實際施工的處理等級低于涂料產品說明書中的低等級,那么涂層的質量就難以。

作為一名的涂裝設計/技術人員或檢驗人員,甚至涂裝管理人員,在項目涂裝開始前,涂料產品說明書中的表面處理信息是要仔細查閱的。

,要了解OM-5涂料產品低和推薦的表面處理要求:如果規格書的技術要求低于涂料產品說明書中的低要求,施涂后的涂料質量將會達不到預期效果;反之,可以達到規定要求的效果,但是會增加成本。(如襯里涂料的表面處理通常要涂料產品說明書中的要求,但會增加施工成本)

第二,要了解OM-5涂料產品適合施涂的基材:涂料不是的,并不適合所有的基材,涂料應該涂在適合的基材上,這樣附著力可以更好;反之,涂層會出現質量問題。

第三,要了解OM-5涂料產品說明書中推薦的粗糙度:粗糙度直接影響涂層的膜厚及附著力,粗糙度與涂層體系的膜厚高低有關,規格書中一般都會規定粗糙度范圍,但如果不合理,可以參考涂料產品說明書中推薦的粗糙度。(當然,涂料產品說明書中推薦的粗糙度有時候也不適用于實際項目,要具體看待)

第三、有時候此章節中還會出現一些特別的要求,發現這種情況一定要確定是否會影響項目上的涂裝施工,如是,則要提交反饋。

Om耐酸涂料熟化時間介紹:

熟化時間也稱之為誘導期,是Om耐酸涂料的一種特殊施工工藝,也是非常重要的一個技術要點。在涂料說明中,一般都會標注熟化時間,但是通常我們只看到一個時間,這種情況是不全面的,因為熟化時間與環境溫度的變化有關,溫度越高,熟化的時間越短;反之,則越長。(注:當需要不同溫度下的熟化時間,可以咨詢相關涂料公司,正常情況下都會提供)

在生產施工過程中,熟化時間是一個很重要的技術參數,要嚴格遵守,因為不按規定的熟化時間涂漆,涂層將會出現質量退化、流掛或其他方面的問題。涂料為什么要熟化或者也可不需要呢?這個問題其實與產品的配方或者原材料有關,主要涉及兩方面的影響:

1. Om耐酸涂料固化劑的影響

含較多游離胺的固化劑,在涂料混合后會產生很多游離胺,游離胺會很快浮到涂層的表面,并吸收空氣中的水分,導致涂層變色,影響涂層外觀;另外一方面,胺浮到表面后會降低主劑與胺的配比量,這樣總的化學反應量就減少,質量也會下降。所以為了避免大面積的胺浮出,涂料混合后應該在桶內進行熟化(預化學反應),并蓋上蓋子。含較少游離胺的固化劑,在涂料混合后會產生很少的游離胺,甚至不產生游離胺,所以往往只需要很短的熟化時間,或者不需要熟化時間。含聚酰胺的固化劑,聚酰胺的分子量通常較大,粘度較高,與環氧樹脂的混溶性不好,因此需要將環氧樹脂和聚酰胺先充分混合并靜置一段時間(熟化,預化學反應),讓兩者分子之間相互滲透以后,再進行噴涂,以達到佳性能。

2. 觸變性的影響

Om耐酸涂料的粘度直接影響涂層的厚度。涂料的粘度有很多因素影響,但是有一種叫觸變劑的助劑,對于改變涂料的粘度非常有幫助,這種助劑可以使靜止狀態下的涂料粘度升高,而一旦碰觸(一般指攪拌),粘度馬上就會降低。未加觸變劑的涂料,粘度由自身的粘度決定,當想要噴涂更高的膜厚時,往往很容易流掛,這種情況下就需要熟化(預化學反應)一段時間,讓涂料變得更粘稠后再噴涂,這樣就不容易流掛。加了觸變劑的涂料,自身雖然也有一定的粘度,但粘度還可以依靠觸變劑來掌控,當想要噴涂更高的膜厚時,往往不容易流掛。

熟化時間工藝既然這么重要,那么在實際施工中應該如何操作呢?下面就來說說實際中的一些操作流程:

1. 找到對應項目的油漆產品說明書。

2. 找出關于熟化時間的描述。產品說明書中的熟化時間通常只描述常溫下的(常溫指20~25℃),如果實際施工環境溫度與給定的不一致,那么要先找油漆公司獲取不同溫度下的熟化時間。

3. 領用油漆,并確定油漆的產品名稱和組分對應正確。

4. 油漆正確攪拌完成后,蓋上桶蓋(避免前面文章中提到的氨吸收空氣中的水分,影響涂層質量),按照規定的熟化時間進行等待。提供一個經驗:攪拌完之后,在桶蓋上面寫上攪拌結束的時間,這樣就不用去記熟化時間是否達到了。