桁架結構中各桿件與桿件之間是以相貫線型式相交,桿件端頭斷面形狀比較復雜,因此在實際切割加工中一般采用機械自動切割加工和人工手工切割加工兩種方法進行加工。大部分桁架結構中的桿件均在節點處采用焊接連接,而在焊接之前,需預先按將要焊接的各桿件焊縫形狀進行腹桿及弦桿的下料切割,這就需要對腹桿端頭進行相貫線切割及弦桿的開槽切割。

管桁架施工操作要點:

1、現場拼裝場地的要求:為了桁架現場組裝的精度,防止構件在組裝的過程中由于胎架的不均勻沉降而導致拼裝的誤差,組裝場地要求平整壓實、鋪設200厚碎石墊層進行壓實,再在上面鋪設鋼路基箱。

2、拼裝胎架搭設要求:胎架高度處應能滿足全位置焊接所需的高度,胎架搭設后不得有明顯的晃動狀,并經驗收合格后方可使用。為防止剛性平臺沉降引起胎架變形,胎架旁應建立胎架沉降觀察點。在施工過程中結構重量全部荷載于路基板上時觀察標高有無變化,如有變化應及時調整,待沉降穩定后方可進行焊接。

3、桁架的地面拼裝:桁架現場拼裝時,根據胎架底線及分段定位線進行定位,先在鋼構件端部焊接耳板,作為對接時連接耳板,對接后將耳板割除磨平。

管桁架的結構優勢:

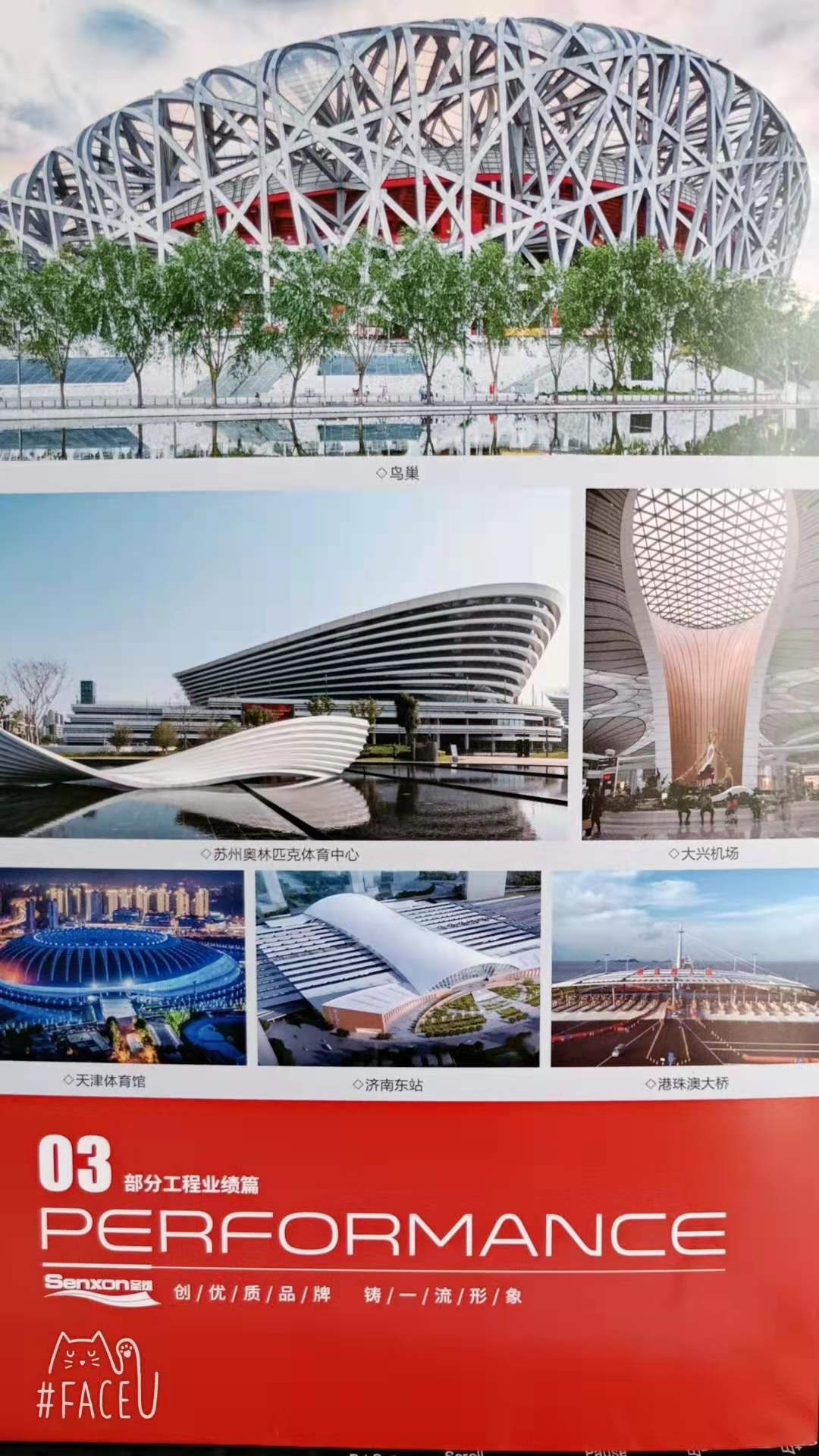

管桁架與傳統的開口截面鋼桁架相比,管桁架結構截面材料繞中和軸較均勻分布,使截面同時具有良好的抗壓和抗彎扭承載能力及較大剛度,不用節點板,構造簡單。重要的是管桁結構外形美觀,便于造型有一定裝飾效果。管桁架結構整體性能好,扭轉剛度大且外表美觀,制作、安裝、翻身、起吊都比較容易;由冷彎薄壁型鋼制作的鋼管屋架,具有結構輕、剛度好、節省鋼材,并能充分發揮材料強度等優點,尤其是在由長細比控制的壓桿及支撐系統中采用更為經濟。目前采用這種結構的建筑物基本屬于公共建筑。該結構具有造型美觀,可建成平板形、圓拱形、任意曲線形、制作安裝方便、結構穩定性好、屋蓋剛度大、經濟效果好等特點。

管桁架構造生產加工生產制造步驟:

1、零件開料、彎頭,該工藝流程主要是主弦桿管道支架成型。針對傾斜度不規律的管材,先依據弧型的函數曲線,測算管材基準點座標,另外制取相對的折彎磨具,采用規格達標的鋼管原材料冷拔成形,彎頭成型后查驗基準點應不少于桁架結構弦桿階段基準點。

2、在事先準備好的胎架子上開展管桁架組裝模塊的組裝和電焊焊接,確保各模塊的精密度。模塊組裝的規格務必,以確保高處安裝(總拼)時連接。

①施工放樣、架設組裝胎架。運用三維繪圖軟件施工放樣,包含支管、主弦桿線型轉折點基準點、連接點、圍繞殼體角點等座標基準點,明確預制構件橫、豎向部位。

②負責人上胎調節定位。單元體組裝,整體應該按先平面圖、后室內空間,先正中間后兩側,先松后面再上的次序開展;在同一連接點上按先大管后小管、先負責人后立管次序開展。負責人上胎后,運用線墜兩端對齊并調節各基準點部位,明確平面圖范疇內線型。運用垂準儀測量調節各基準點的設計標高。

③立管聯接定位。主弦桿定位后,焊接固定不動堅固,一樣運用線墜、垂準儀等儀器設備明確各立管部位,焊接固定不動。

④圍繞殼體聯接。為減少殼體拼裝后的形變,先將殼體總體組裝,電焊焊接一部分焊接,再將一部分板拆卸后與桁架結構開展拼裝。

3、電焊焊接進行后查驗桁架結構總體規格、修復缺點、打磨拋光。漆料后標上序號、繪制安裝定位線,準備安裝。

管桁架加工方案分為以下三點:

1、管桁架焊接時應注意焊接順序,一般應先焊接中間節點,再向桁架兩端節點擴展焊接順序,以避免由于焊縫收縮向一端累積而引起的桁架各節點間尺寸偏差,并不應在同一個腹桿兩端同時焊接,應先焊接與下弦桿連接的節點,再焊接與上弦桿連接的節點。

2、管桁架焊縫尺寸應符合設計要求的計算厚度值或焊腳尺寸,但不應有過多的堆焊加高而產生較大的焊接殘余應力。

3、管桁架焊縫坡口的根部間隙應按超標間隙值增加焊腳尺寸,但間隙大于5mm時虛先用堆焊和打磨方法修整端部或在接口處堆焊焊道,以減小焊縫間隙。

河北圣雄管件有限公司以市場需求為導向,科技創新為動力,質量至上為已任,誠信履約為準則,一如既往地與海內外設計、科研、建設、貿易單位及社會各界朋友精誠合作、攜手共進,立足于市場,竭誠為鋼結構事業的發展提供的管理、產品和服務。