現(xiàn)階段,硬脆材料切割技術(shù)主要有外圓切割、內(nèi)圓切割和線銘切割。外圓切割組然操作簡單,但據(jù)片剛性差,切割全過程中鋸片易方向跑偏.造成被切割工們的平面度差;而內(nèi)圓切割只有進(jìn)行直線切割,沒法進(jìn)行斜面切割。線鋸切割技術(shù)具備割縫窄、率、切成片、可進(jìn)行曲線圖切別等優(yōu)點(diǎn)成為口前普遍選用的切割技術(shù)。

在許多晶圓的切割期間經(jīng)常遇到的較窄跡道(street)寬度,要求將每一次切割放在跡道中心幾微米范圍內(nèi)的能力。這就要求使用具有高分度軸精度、高光學(xué)放大和對準(zhǔn)運(yùn)算的設(shè)備。當(dāng)用窄跡道切割晶圓時(shí)的一個(gè)常見的推薦是,選擇盡可能薄的刀片。可是,很薄的刀片(20μm)是非常脆弱的,更容易過早破裂和磨損。結(jié)果,其壽命期望和工藝穩(wěn)定性都比較厚的刀片差。對于50~76μm跡道的刀片推薦厚度應(yīng)該是20~30μm。

通常,切割的硅晶圓的質(zhì)量標(biāo)準(zhǔn)是:如果背面碎片的尺寸在10μm以下,忽略不計(jì)。另一方面,當(dāng)尺寸大于25μm時(shí),可以看作是潛在的受損。可是,50μm的平均大小可以接受,示晶圓的厚度而定。現(xiàn)在可用來控制背面碎片的工具和技術(shù)是刀片的優(yōu)化,接著工藝參數(shù)的優(yōu)化。

為了接收今天新的切片挑戰(zhàn),切片系統(tǒng)與刀片之間的協(xié)作是必要的。對于(high-end)應(yīng)用特別如此。刀片在工藝優(yōu)化中起主要的作用。為了接納所有來自于迅速的技術(shù)發(fā)展的新的切片要求,今天可以買到各種各樣的刀片。這使得為正確的工藝選擇正確的刀片成為一個(gè)比以前更加復(fù)雜的任務(wù)。

除了尺寸,三個(gè)關(guān)鍵參數(shù)決定刀片特性:金剛石(磨料)尺寸、金剛石含量和粘結(jié)劑的類型。結(jié)合物是各種金屬和/或其中分布有金剛石磨料的基體。這些元素的結(jié)合效果決定刀片的壽命和切削質(zhì)量(TSC與BSC)。改變?nèi)魏我粋€(gè)這些參數(shù)都將直接影響刀片特性與性能。為一個(gè)給定的切片工藝選擇佳的刀片可能要求在刀片壽命與切削質(zhì)量之間作出平衡。

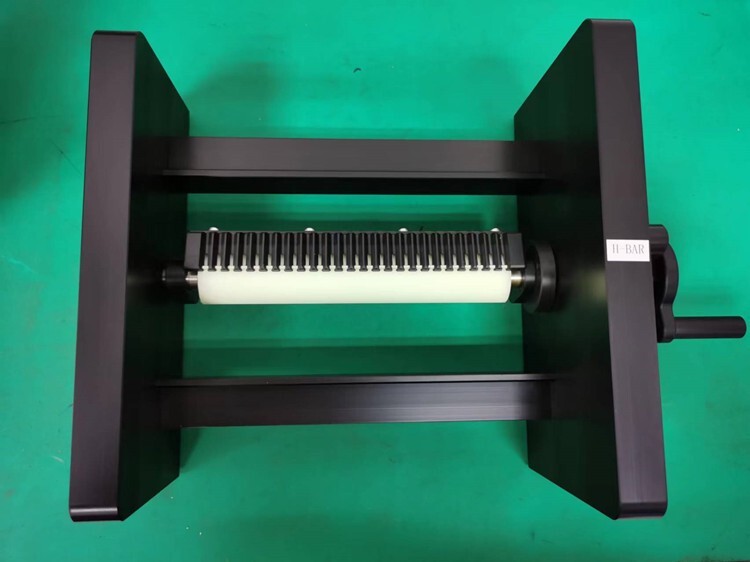

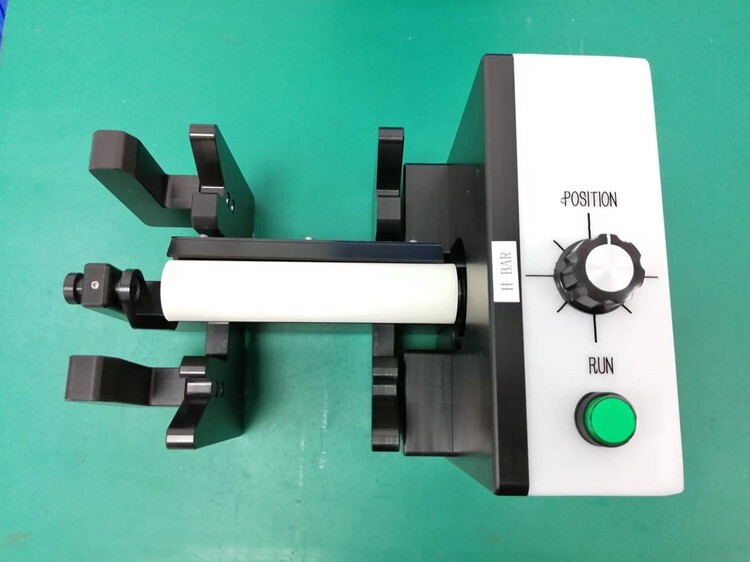

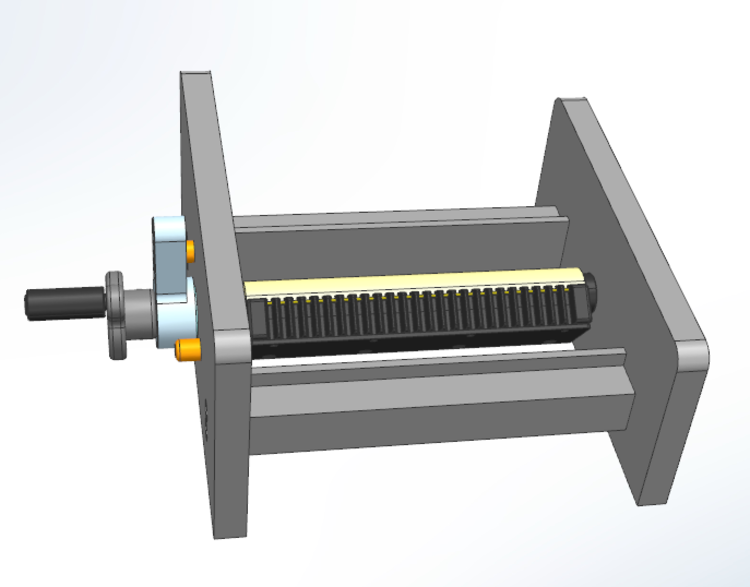

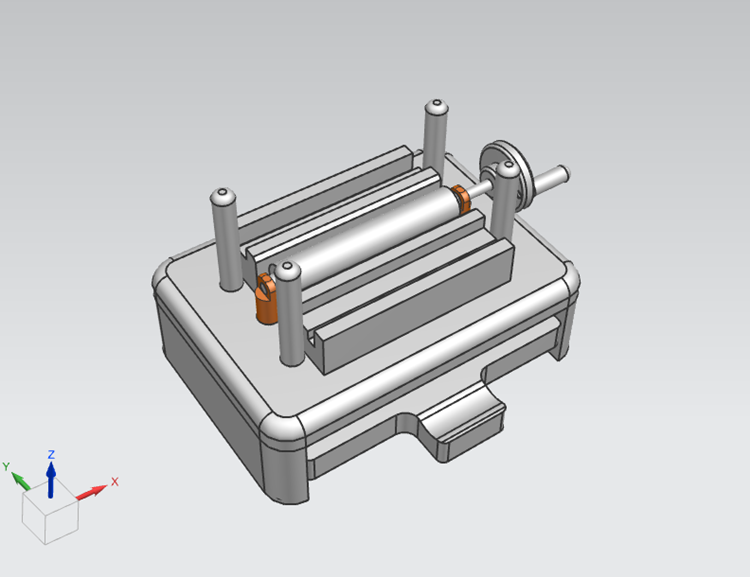

切片工序的關(guān)鍵部分是切割刀片的修整(dressing)。在非監(jiān)測的切片系統(tǒng)中,修整工序是通過一套反復(fù)試驗(yàn)來建立的。在刀片負(fù)載受監(jiān)測的系統(tǒng)中,修整的終點(diǎn)是通過測量的力量數(shù)據(jù)來發(fā)現(xiàn)的,它建立佳的修整程序。這個(gè)方法有兩個(gè)優(yōu)點(diǎn):不需要來佳的刀片性能,和沒有合格率損失,該損失是由于用部分修整的刀片切片所造成的質(zhì)量差。