由于多材料車身是未來的發展趨勢,因此鉚接技術將成為為未來汽車車身的重要連接技術。目前在全鋁和鋼鋁混合車身中主要應用的的鉚接技術有:自穿刺鉚接(SPR)、流鉆螺釘(FDS)、無鉚釘鉚接((Clinch)和實心鉚接等

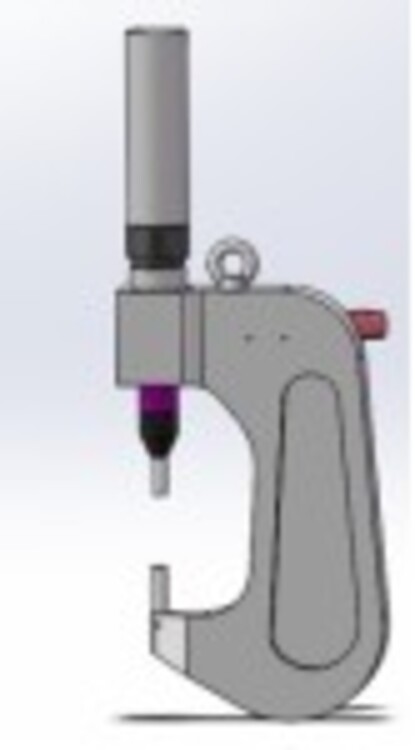

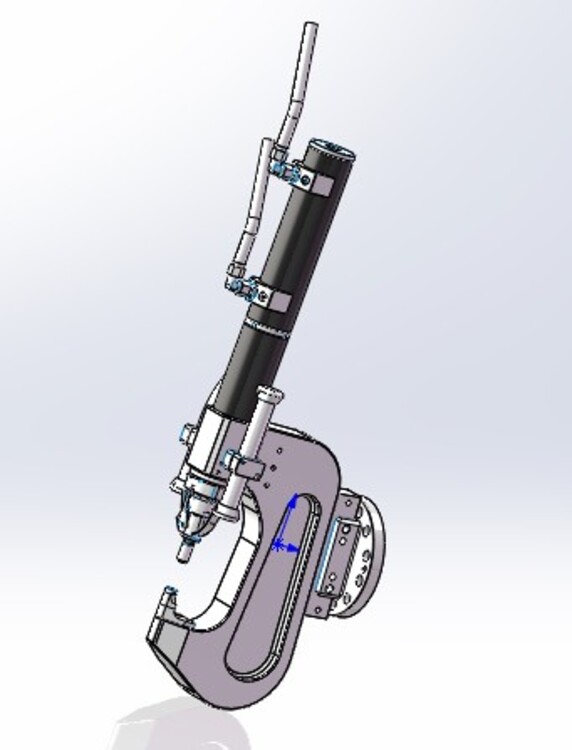

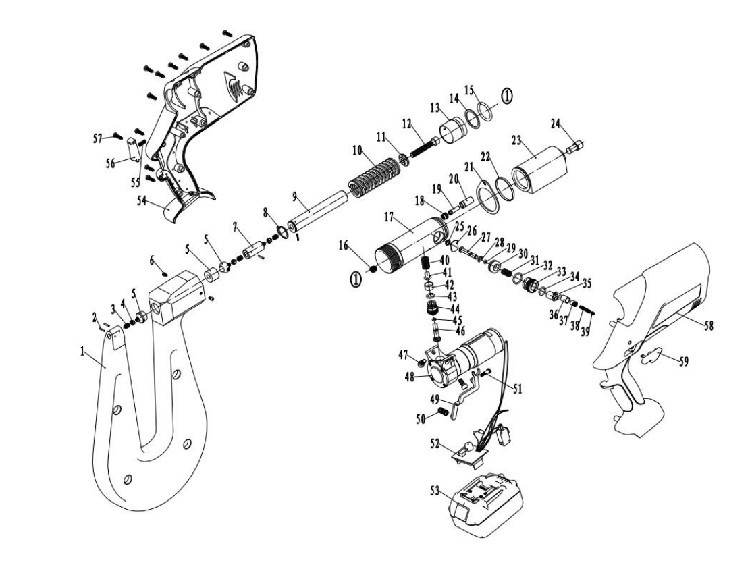

SPR鉚接工藝和傳統點焊工藝相似,需要一定的鉚接空間以及足夠的法蘭寬度。一般而言,SPR連接設計時,由于鉚接設備C形鉗結構決定不宜鉚接封閉腔體,因此設計時要避免封閉腔體結構。由于C形鉗在鉚接點處不受干涉,故需避免垂直的法蘭邊,確保鉚接鉗能接觸到鉚接點

同種鋁合金零件之間的SPR連接,零件表面無需作特殊防腐處理,僅需要對鋼制鉚釘進行表面處理。

處于干區的鋁合金零件之間的SPR連接,鉚釘表面要鍍鋅處理,要滿足96h中性鹽霧試驗;

處于濕區的鋁合金零件之間的SPR連接,鉚釘表面要鋅鎳合金涂覆處理,要滿足480h/720h中性鹽霧試驗要求。

鋼-鋁異種材料零件SPR連接,鋼材與鋁材之間匹配會存在電化學腐蝕。根據在某新能源汽車上的研究,處于干區的SPR連接,鋼制零件表面要鍍鋅處理。

某新能源汽車上SPR鋼-鋁連接的應用,前減振器支座是鑄鋁件,上縱梁是鋼制鈑金,在鋼鋁匹配區域涂刷膠水,通過膠水隔絕鋁板與鋼板,從而避免電化學腐蝕,提高防腐能力;若此連接區域是濕區,為避免鉚釘與上層鈑金間隙處滯留水漬,長時間侵潤會加速鈑金腐蝕,需要在鉚接頭上部區域噴涂PVC保護,確保此處的防腐性能。

某新能源汽車前門鉸鏈安裝板處的SPR連接。通常前門有十萬次開關耐久試驗,對于鉸鏈連接處強度要求很高,鋁制安裝板一般難以達到要求,為此鉸鏈安裝板采用鋼制板材,而車門內板和其加強板采用鋁制板材。此處兩零件大面積接觸,膠水不能均勻涂敷,不能可靠地避免鋼鋁電化學腐蝕。對于此種類型的面接觸,對鉸鏈安裝板進行電泳處理,通過整體零件的電泳層隔絕鋼鋁之間的接觸。