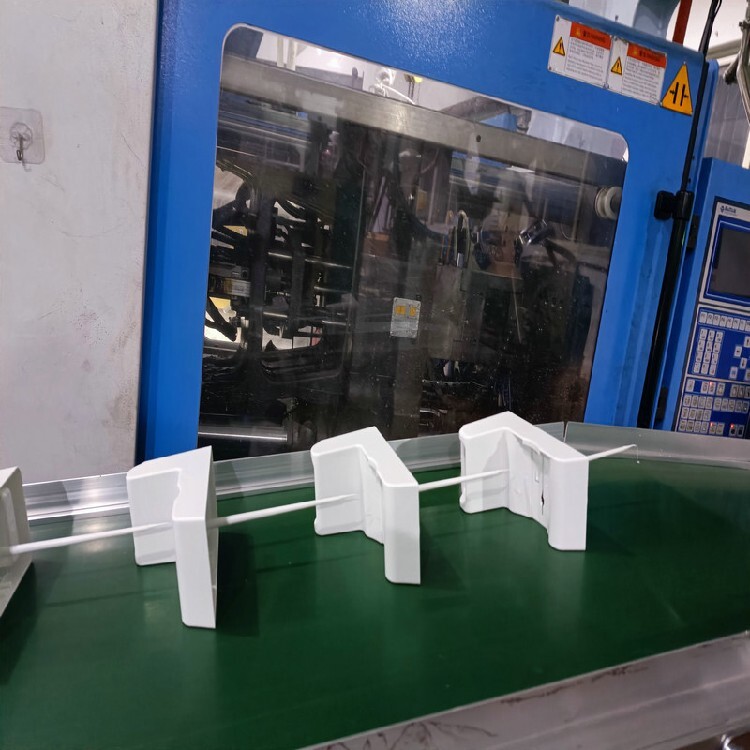

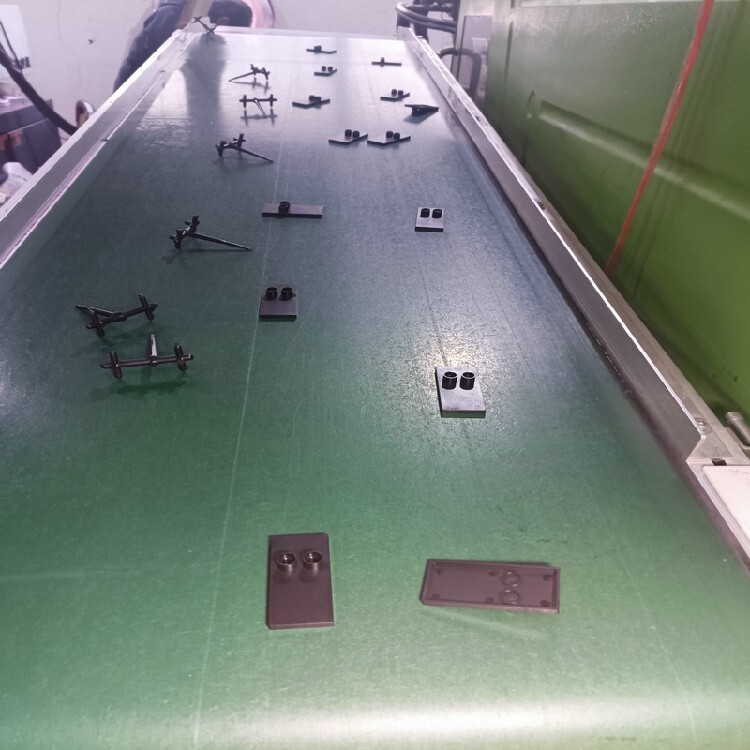

現在的塑膠產品對尺寸精密度的要求越來越高,而這離不開的生產設備,巧婦難為無米之炊,即使技術再的人員沒有好的生產工具也是無法做出的產品的,因此在參觀的時候需要到注塑模具廠生產車間對整體的生產設備做一個評估,這其中包括前期的模具生產設備、模具檢測設備,注塑生產設備、后續的噴油加工設備等等,我公司技術力量雄厚,擁有的CAD/CAM/CAE設計數控電腦加工中心,數控精雕,數控車床,雙頭電火花,慢走絲線切割等模具精加工設備。

現在畢竟還不是全自動化時代,任何產品的生產還是離不開人的操作,也不外乎如是,我公司設計及從業者都是10年以上老師傅,經驗豐富!

豐富的生產經驗也是一家注塑模具廠不可或缺的,只有豐富的生產經驗,做過各種品類產品的模具廠才可以在面對出現的各種生產問題的時候都能有解決之道。我公司模具設計與制造具有20年的經驗,熱誠歡迎新老客戶來圖來樣洽談合作。

塑化壓力:(背壓)采用螺桿式注射機時,螺桿頂部熔料在螺桿轉動后退時所受到的壓力稱為塑化壓力,亦稱背壓。這種壓力的大小是可以通過液壓系統中的溢流閥來調整的。在注射中,塑化壓力的大小是隨螺桿的設計、制品質量的要求以及塑料的種類不同而需要改變的,如果說這些情況和螺桿的轉速都不變,則增加塑化壓力會加強剪切作用,即會提高熔體的溫度,但會減小塑化的效率,增大逆流和漏流,增加驅動功率。

注塑溫度是影響注塑壓力的重要因素。注塑機料筒有5~6個加熱段,每種原料都有其合適的加工溫度(詳細的加工溫度可以參閱材料供應商提供的數據)。注塑溫度控制在一定的范圍內。溫度太低,熔料塑化不良,影響成型件的質量,增加工藝難度;溫度太高,原料容易分解。在實際的注塑成型過程中,注塑溫度往往比料筒溫度高,高出的數值與注塑速率和材料的性能有關,高可達30℃。這是由于熔料通過注料口時受到剪切而產生很高的熱量造成的。在作模流分析時可以通過兩種方式來補償這種差值,一種是設法測量熔料對空注塑時的溫度,另一種是建模時將射嘴也包含進去。