冷鍛散熱器基板(底板)與鰭片一體成型,之間無間隙。基板的熱量可以不隔離地傳遞到散熱鰭片上。汽車鋁零件和纖維焊接零件,通過汽車加工鉚接或纖維焊接工鉚接或纖維焊接在一起,之間有間隙;產生間接熱阻,同時使用燈具,也會導致間隙和增加,會增加熱阻,不利于熱傳導。

冷鍛散熱器的進氣方向是三維進氣。一般來說,擠出是二維進氣,以便更好地適應環境,獲得更好的散熱效果。

結構異性化

冷鍛散熱器采用模具鑄造,可在模具上進行異性加工,基板背面出現異性結構,更好地與加熱元件結合!

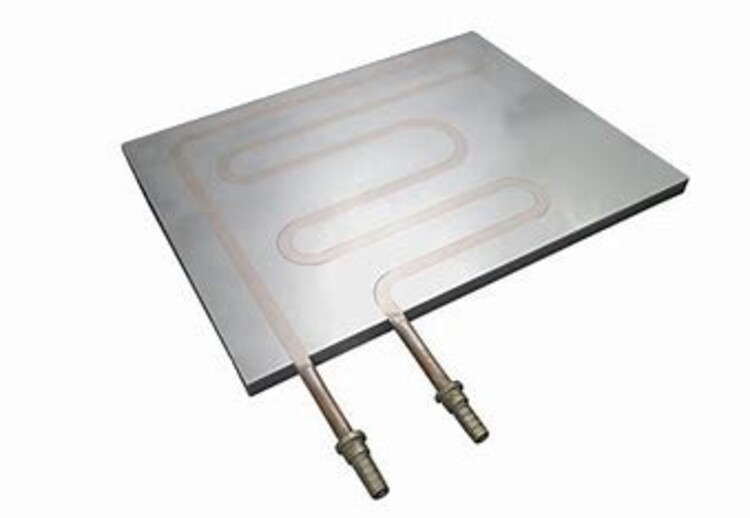

冷板(chillplate, Cold plate)是作為水冷散熱系統對熱影響很關鍵的一個部件,熱設計的目的就是要在有限的空間內通過對產品流道的合理布置從而有效的降低冷板的熱阻。布置流道就是要在客戶的限制條件下如冷板的尺寸,流體的流量,流體特質Pump的P-Q,產品使用的環境等,滿足散熱性能。

提升冷板的散熱性能主要依靠:

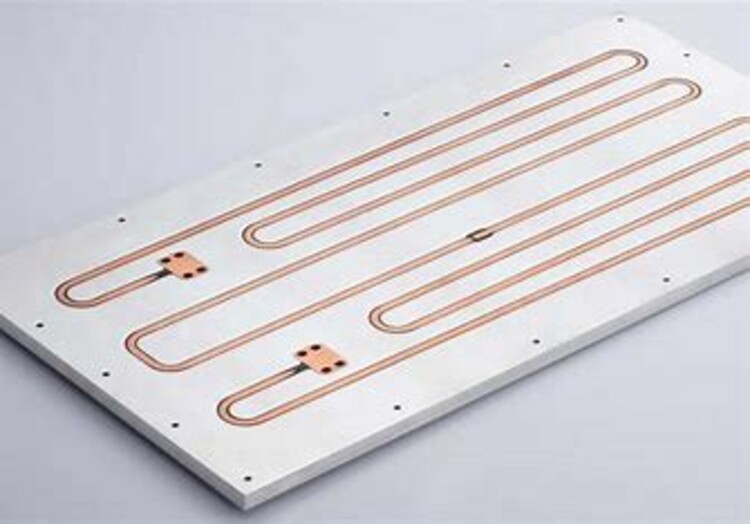

1)改善流場。使流體在流道內有足夠長的回路(要考慮符合的壓降,以免影響流量),流道內的液體吸熱均勻,通常采用的方法有:Pin fin組,扭旋片,wave channel等。

2)增加吸熱面積。流體接觸冷板吸熱端的面積足夠,吸熱效果才能更好。增加面積的方法有:skiving, CNC銑槽,crimp fin,鋁擠壓fin片等。

3)冷板吸熱面平面度、粗糙度及厚度。由于工業冷板的功耗通常都比較大,以千瓦級計,所以冷板的平面度、粗糙度及厚度都對冷板的熱阻有很大的影響。

推動水冷板不斷迭代和發展的一個重要因素是:提高導熱效率。

提高導熱效率通常有以下幾種方案:

(1)提高冷板與電芯的接觸面積;

(2)提高冷板與電芯之間界面的導熱率;

(3)提高冷板自身(材料)的導熱性能;

(4)調整流道設計,提高流體自身的換熱效果;

(5)不同冷板布置方案。

沖壓流道和凸包這種大平板式的冷板設計迎合了當前快充和大模組、CTP的設計思路,是當前的主要應用趨勢。另外,根據是否存在模組、界面材料TIM、箱體和電芯,這4者與冷板的位置來劃分,冷板至少有6種的布置方案,其中箱體集成水冷板是目種比較受歡迎的設計思路。