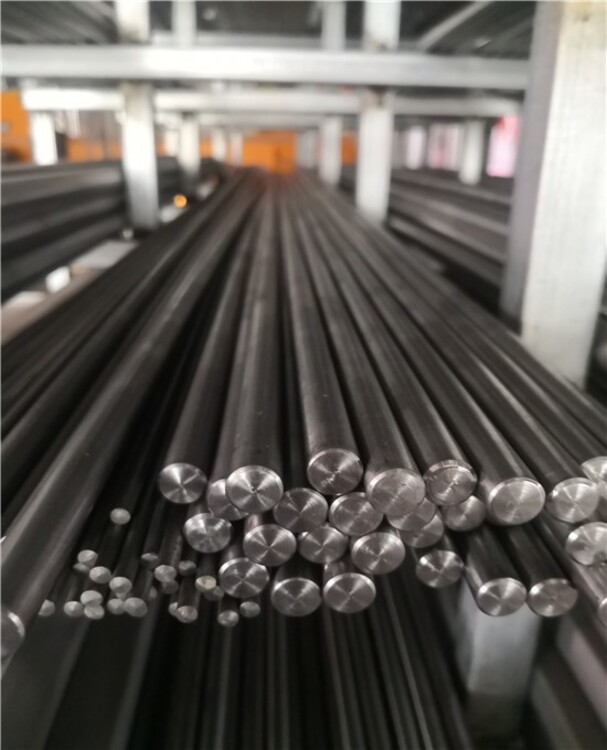

GCr4軸承鋼高碳鉻軸承鋼,品種有熱軋或鍛制圓鋼、盤條

GCR4高碳鉻軸承鋼,品種有熱軋或鍛制圓鋼、盤條、冷拉(軋)圓鋼(直條或盤狀)和鋼管。

化學成分:

碳 C :0.95~1.05

硅 Si:0.15-0.30

錳 Mn:0.15-0.30

硫 S :0.020

磷 P :≤0.025

鉻 Cr:0.35-0.50

鉬 Mo: ≤0.08

鎳 Ni:允許殘余含量≤0.25

銅 Cu:允許殘余含量≤0.20

GCR4高碳鉻軸承鋼退火后的溫度:

硬度 :布氏硬度/HBW 179-207

熱處理規范及組織:

熱處理規范:

交貨狀態:

以熱處理(正火、退火或高溫回火)或不熱處理狀態交貨,交貨狀態應在合同中注明。

GCR4高碳鉻軸承鋼的應用:

主要用于制軸承圈和滾動體。

慧海供應:碳素結構鋼

Q195 Q215 Q235 Q275 Q295 Q345 Q390 Q420 Q460

2碳素結構鋼和非調質機械結構鋼

08F 10F 15F 08 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 15Mn 20Mn 25Mn 30Mn 35Mn 40Mn 45Mn 50Mn 60Mn 65Mn 70Mn

YF35V YF40V YF45V YF35MnV YF40MnV YF45MnV F35MnVN F45V F40MnV

GCr18Mo

GCr18Mo是新型高淬透性軸承材料,采用下貝氏體等溫淬火熱處理工藝,可獲得下貝氏體組織和較高的殘留奧氏體含量,具有更高的沖擊韌度和斷裂韌度。

GCr18Mo編輯

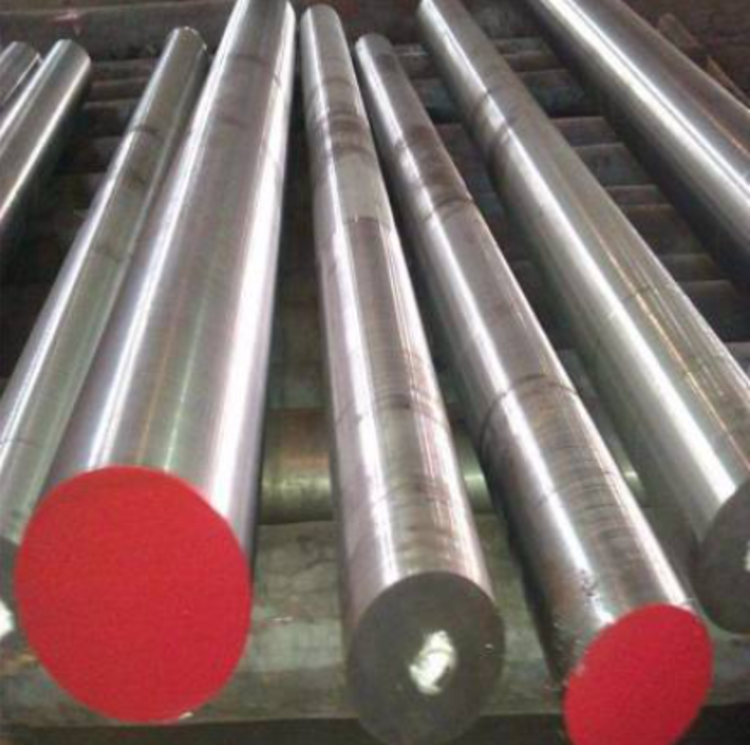

用來制造滾珠、滾柱和軸承套圈的鋼。軸承在工作是承受著的壓力和摩擦力,所以要求軸承鋼有高而均勻的硬度和耐磨性,以及高的彈性極限。對軸承鋼的化學成分的均勻性、非金屬夾雜物的含量和分布、碳化物的分布等要求都十分嚴格 軸承鋼又稱高碳硌鋼,含碳Wc為1%左右,含硌量Wcr為0.5%-1.65%。

主要以檢查顯微組織、脫碳層、非金屬夾雜物、低倍組織為主。一般情況下均以熱軋退火、冷拉退火交貨。交貨狀態應在合同中注明。鋼材的低倍組織無縮孔、皮下氣泡、白點及顯微孔隙。中心疏松、一般疏松不得超過1.5級,偏析不得超過2級。鋼材的退火組織應為均勻分布的細粒狀珠光體。脫碳層深度、非金屬夾雜物和碳化物不均勻度應符合相應有關國家標準規定。

2化學成份編輯

碳 C:0.95-1.05

硅 Si:0.20-0.40

錳 Mn:0.25-0.40

鉬 Mo:0.15-0.25

鉻 Cr:1.65-1.95

磷 P:0.020

銅 Cu:0.25

硫 S:0.020

鎳 Ni:0.250

3性能及應用編輯

新型高淬透性軸承材料,采用下貝氏體等溫淬火熱處理工藝,可獲得下貝氏體組織和較高的殘留奧氏體含量,具有更高的沖擊韌度和斷裂韌度。

4用途編輯

用于制造鐵路車輛等重要型機械的大型軸承。

慧海供應:20CrMo 30CrMo 30CrMoA 35CrMo 42CrMo 12CrMoV 35CrMoV 12Cr1MoV 25Cr2MoVA 25Cr2Mo1VA 38CrMoAl 40CrV 50CrVA 15CrMn 20CrMn 40CrMn 20CrMnSi 25CrMnSi 30CrMnSi 30CrMnSiA 35CrMnSiA 20CrMnMo 40CrMnMo 20CrMnTi 30CrMnTi 20CrNi 40CrNi 45CrNi 50 CrNi 12CrNi2 12CrNi3 20CrNi3 30CrNi3

1.3503鋼是高碳鉻軸承鋼的代表鋼種,綜合性能良好。淬火和回火后硬度高而均勻,耐磨性、抗接觸疲勞強度高。熱加工性好。球化退火后有良好的可加工性,但對形成白點敏感。主要用于制造內燃機、電機車、機床、拖拉機、軋鋼設備、鉆探機、鐵道車輛以及礦山機械等傳動軸上的鋼球、滾子和軸套等 。

f9c68c9716e8bfd6ae1de1757cc678

中文名

1.3503鋼

外文名

High-carbon chromium bearing steel

特 點

綜合性能良好

標準號

GB/T 18254-2016

屬 性

高碳鉻軸承鋼

領 域

金屬材料學

執行標準:

中國:GB/T 18254 - 2016

化學成分

1.3503鋼按(GB/T 18254-2002)標準,化學成分如下表:

C

Si

Mn

Cr

Mo

P

S

Ni

Cu

Ni+Cu

0.95

~

1.05

0.15

~

0.35

0.25

~

0.45

1.40

~

1.65

≤

0.10

不大于

0.025

不大于

0.025

不大于

0.30

不大于

0.25

不大于

0.50

熱處理工藝

1、不完全退火:加熱770~790℃,保溫后隨爐冷卻至550℃以下出爐空冷,硬度要求187~229HBS,工藝特點Ac1=745℃,Accm=900℃,加熱溫度應在Ac1~Accm之間。

2、等溫球化退火:加熱770~790℃,680~700℃等溫后隨爐冷卻至550℃以下出爐空冷,硬度要求187~229HBS,工藝特點加熱溫度應在Ac1~Accm之間,等溫溫度應低于Ar1=700℃線20℃,以獲得粒狀珠光體組織。

3、去應力退火:加熱600~700℃,保溫,爐冷,模具鋼硬度要求187~229HBS,工藝特點消除殘余應力,消除加工硬化。

4、正火:加熱930~950℃,保溫,空氣,硬度要求為302~388HBS,加熱溫度Accm,消除偏析、帶狀組織,網狀組織,細化晶粒。

5、下貝氏體等溫淬火:加熱855~875℃,保留50-70min,220-240℃硝鹽浴等溫3-4小時,后70-80℃熱水沖洗,硬度要求58~62HRC。對于大型軸承零件,還需進行260℃回火,保溫2.5小時。等溫淬火組織為下貝氏體+碳化物+少量馬氏體+極少量殘余奧氏體,淬火變形很小,強度高,韌性好。

6、下貝氏體等溫淬火:加熱830~850℃,240~300℃硝鹽浴等溫,后出浴空冷,硬度要求58~62HRC,Ms=202℃,等溫淬火組織為下貝氏體+碳化物+少量馬氏體+極少量殘余奧氏體,淬火變形很小,強度高,韌性好。

7、回火:加熱150~190℃,保溫2h,爐冷,硬度58~62HRC,工藝特點為強調硬度取下限,強調韌性取上限。

8、調質:淬火加熱840~860℃,油冷,回火加熱660~680℃,保溫后爐冷或空冷,硬度要求為197~217HBS,特點是高溫淬火可以消除碳化物組織的缺陷,高溫回火得到的細小的回火索氏體組織,為再淬火做組織準備,在改善韌性同時,提高強度,再淬火,加熱溫度820~840℃,油冷。

8、固體滲硼:滲鵬加熱920℃,保溫5h,油冷。滲劑3%B4C+5%KBF4+5%(NH2)2CO+87%SiC硬度要求1500~1700HV,表面獲得高硬度的硼化物層,心部為淬火組織,滲層厚度0.145mm。

9、液體滲鉻:加熱950℃,保溫4h,油冷。滲劑15%Cr2O3+12.5%稀土硅鎂+72.5%硼砂,硬度要求1665HV,滲層厚度0.01056mm。提高表面硬度、耐磨性與耐腐蝕性。

10、液體滲釩:加熱950℃,保溫4h,降溫860℃,保溫2h;升溫950℃,保溫4h,油冷。滲劑90%BaCl2+7%V2O5+3%Na2B4O7+Al粉,硬度要求2500HV0.1,工藝特點為滲層厚度0.020mm,提高表面硬度,耐磨性。

力學性能

1、淬火溫度的影響。1.3503鋼的正常淬火加熱溫度為830-860℃,多用油冷,佳淬火加熱溫度為840℃,淬火后的硬度達到63-65HRC。在實際生產條件下,根據模具有效截面尺寸和淬火介質的不同,所用的淬火溫度可稍有差別。如尺寸較大或用硝鹽分級淬火的模具,宜選用較高淬火溫度(840-860℃),以便提高淬透性,獲得足夠的淬硬層深度和較高的硬度;尺寸較小或用油冷的模具一般選用較低的淬火溫度(830-850℃)。相同規格的模具,在箱式爐中加熱應比鹽浴爐加熱溫度稍高。

2、回火溫度的影響。隨著回火溫度升高,回火后的硬度下降。回火溫度超過200℃后,將進入類回火脆性區。所以,1.3503鋼的回火溫度一般為160-180℃。

主要特性及用途

淬火和回火后硬度高而均勻,耐磨性、抗解除疲勞強度高。熱加工性好。球化退火后有良好的可加工性,但對形成白點敏感。可用于制造壁厚≤12mm、外徑≤250mm的各種軸承套圈;也用于尺寸范圍較寬的滾動體,如鋼球、圓錐滾子、圓柱滾子、球面滾子、滾針等;還用于制造模具、精密量具以及其他要求高耐磨性、高彈性極限和高接觸疲勞強度的機械零件。主要用于制造內燃機、電機車、機床、拖拉機、軋鋼設備、鉆探機、鐵道車輛以及礦山機械等傳動軸上的鋼球、滾子和軸套等

問:軸承鋼哪里有熟料,大直徑圓棒?

答:您找東莞市長安慧海鋼鐵, 何小姐,他家材料好,規格很。