晶圓中200mm 階段,采用晶圓輸送機代替人手操作,排除人為帶入的環境污染。隨著IC 制造工藝的發展和對環境潔凈度要求的提高,國外機器人研究機構在上世紀 80 年代開展了晶圓自動傳輸系統各部分的關鍵技術研究,研制出直接驅動電機、位移傳感器等關鍵部件。

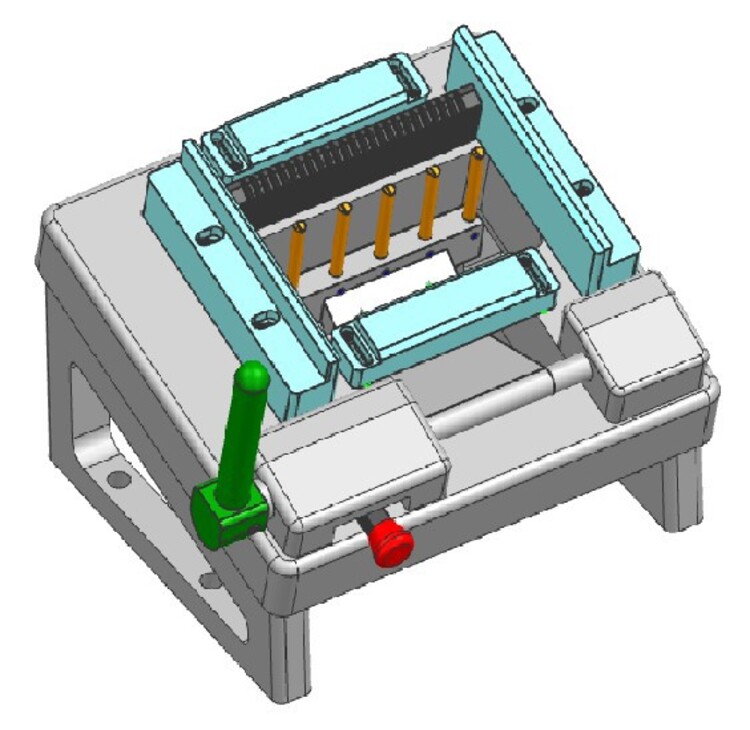

晶圓升降機構是自動控制的,通過音圈電機完成升降運動。如果電機失控此時機構正處于升降運動中,運動部件會上升到高點停不下來頂住外部結構過長時間從而損壞電機。為了避免以上問題,在機構中增加保護措施,確保機構運行的安全性。

晶圓上表面有定位用的標識,晶圓在預對準階段確定好了與傳輸機械手的相對位置,經過升降機構到達工件臺吸盤上,為了檢測標識位需要其與吸盤相對位置是固定的。因此要求升降機構在圓周方向上不存在轉動。同時光柵傳感器安裝要求光柵尺與讀數頭相對位置在+0.1mm。防轉裝置能機構運動圓周方向相對位置,晶圓傳輸的精度。

晶圓生產過程中,需要采用多種工藝進行處理。處理工藝多是在設備內進行。如潤濕處理,需在潤濕槽內進行。電鍍需要在電鍍槽內進行。而現有技術中,將濕晶圓放入或取出處理裝置的一系列工序都需人工操作,一方面會降低生產效率,提高生產成本,另一方面也會因人工操作不當導致晶圓的損壞,降低生產合格率。同時,人工操作所需空間大,空間利用率低。人工操作的另一個弊端是勞動強度大,效率低,無法滿足大規模生產的需要。人工操作還會導致工人接觸電鍍液或潤濕液而危害工人身體健康。

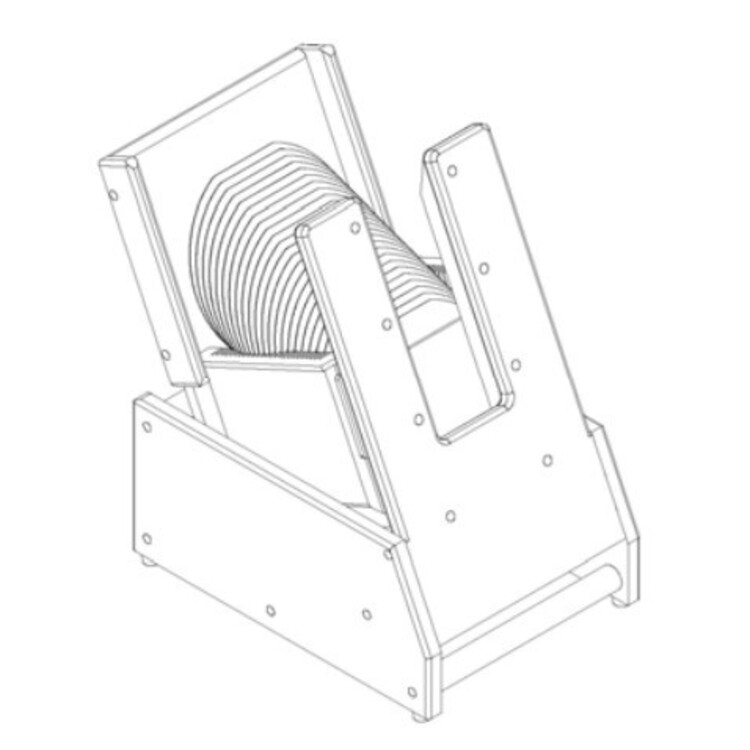

有些機器具有緩沖存放系統,使工藝過程總可以有新的晶圓準備被加工(或給圖形化設備的放大掩模版),從而使機器的效率大化。這些稱為儲料器。操作員將片匣放在機器的上載器上,按下開始鍵,然后的工藝過程就交給機器來做。在300mm晶圓的水平,片匣可能會被一個單的晶圓承載器或輸運器所替代。

隨著制造工藝的進步,所加工的硅片直徑越來越大,而器件特征尺寸在不斷縮小,單位面積上能夠容納的集成電路數量劇增,成品率顯著提高,單位產品的成本大幅度降低,可靠性等性能指標顯著提升,促進了大生產的規模化。