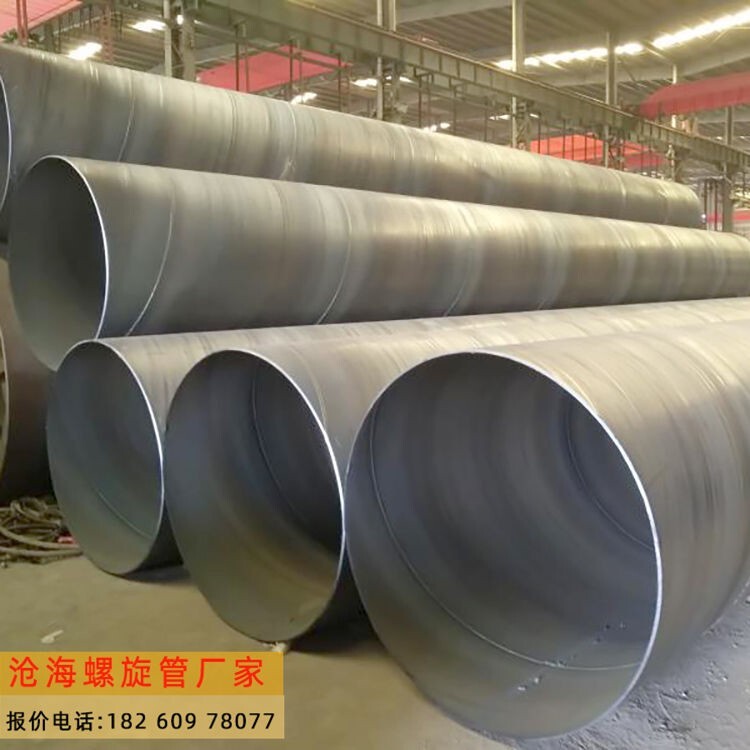

螺旋管的制造過程主要包括原材料準備、成型、焊接、檢驗等環節。原材料通常采用符合相關標準的帶鋼或卷板,其材質根據應用需求選擇,常見的有碳鋼、低合金鋼等。在成型階段,原材料通過一系列輥壓設備按設定的螺旋角度逐步彎曲成圓筒形。隨后,通過自動或半自動焊接設備將接縫處焊接牢固,形成連續的管體。焊接完成后,管材還需經過多項檢驗,如外觀檢查、尺寸測量、無損檢測等,以確保其質量符合使用要求。整個制造過程注重工藝控制,以管材的幾何尺寸和力學性能。

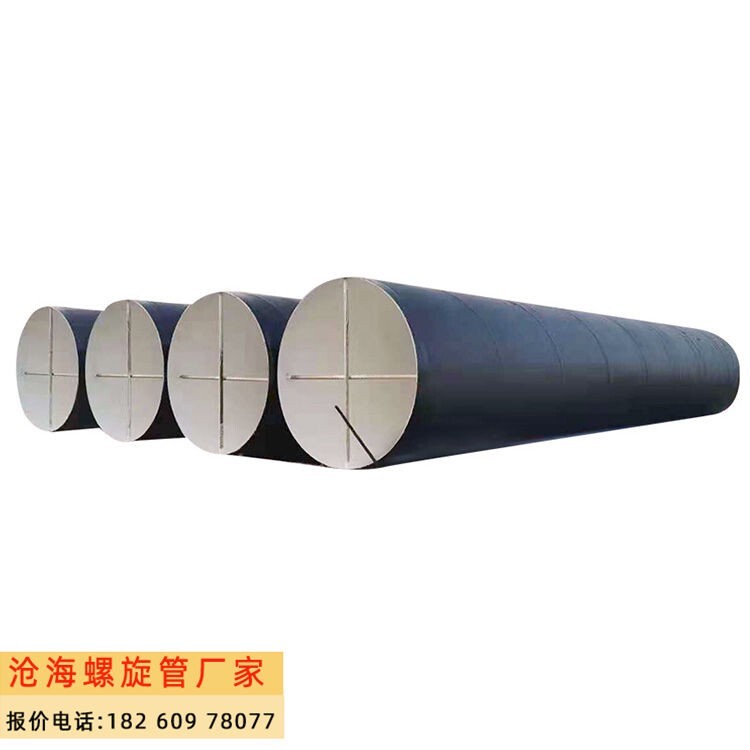

螺旋管的規格多樣,常見外徑范圍從幾百毫米到數米,壁厚則根據應用需求而變化。較厚的壁厚能承受更高壓力,但也會增加重量和成本。長度通常可按需求定制,但標準長度一般為12米左右。表面處理方式包括黑管(無涂層)、鍍鋅或涂漆,以增強耐腐蝕性。鍍鋅管通過熱浸鍍鋅工藝形成鋅層,適用于潮濕環境;涂漆則提供額外的保護,但需定期維護。

螺旋管是一種常見的工業材料,廣泛應用于多個領域。本文主要介紹螺旋管的規格及相關內容,以便于參考。

一、螺旋管的基本概念

螺旋管是通過將帶鋼或卷板按螺旋形彎曲成型,再經焊接制成的管材。其生產過程包括開卷、矯平、剪邊、成型、焊接、切割等步驟。螺旋管的特點在于其長度可靈活調整,適用范圍較廣。

二、螺旋管的規格參數

螺旋管的規格主要由外徑、壁厚、長度和材質等參數決定。

1.外徑:螺旋管的外徑范圍較大,常見的有500毫米至2500毫米,也可根據需求定制更大或更小的尺寸。

2.壁厚:壁厚通常為6毫米至20毫米,不同應用場景會選擇不同的壁厚。

3.長度:標準長度一般為6米至12米,但也可根據用戶要求進行調整。

4.材質:常用材質包括碳素鋼、低合金鋼等,不同材質適用于不同環境。