產品別名 |

膜管,陶瓷過濾,陶瓷濾芯,氧化鋯陶瓷 |

面向地區 |

全國 |

用途 |

固液分離 |

材質 |

陶瓷 |

工作溫度 |

100℃ |

工作大壓差 |

4-40MPa |

濾芯形式 |

燒結濾芯 |

適用對象 |

化學藥品 |

適用范圍 |

過濾器 |

陶瓷膜如何工作的?

陶瓷膜的工作是讓原料液在膜管內高速流動,經過壓力驅動使得含小分子組分的澄清滲透液沿著垂直方向透過膜,與此同時含大分子組分的混濁濃縮液會被膜截留,從而使流體達到分離、濃縮、純化的目的。三層結構是為了增加膜的機械強度,防止膜層制備過程中顆粒向多孔支撐層的滲透使得分離功能加強。

陶瓷膜過濾器外殼可選碳鋼或不銹鋼,內芯為陶瓷膜過濾管。陶瓷膜過濾器工作時,被過濾的母液從進液口進入,在系統壓力作用下,母液通過陶瓷膜過濾管,被過濾出來的清液從各收集口流出,完成過濾過程。而液體中的微細懸浮物、雜質、油類物則截留在陶瓷膜過濾管表面,當工作到一定周期,陶瓷膜過濾管所截留的微細懸浮物達到一定厚度時,壓力差會增大,這時應停機,調換過濾器,或用溫水;洗滌液沖洗陶瓷膜過濾管,完成再生過程,而繼續使用。

陶瓷復合膜管。

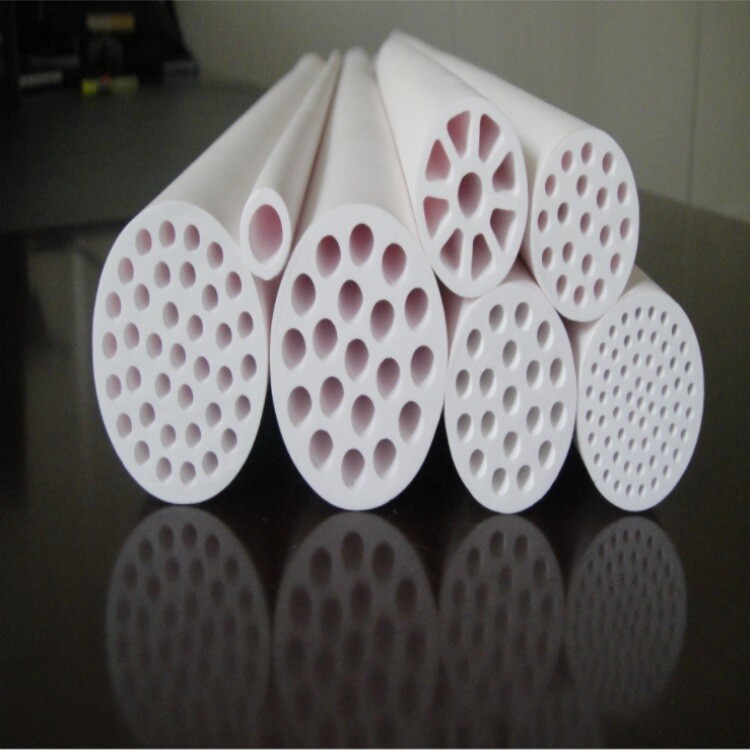

*根據孔徑不同,主要分為陶瓷微濾膜管、陶瓷超濾膜管二大系列。

*根據通道數不同,主要分為單通道和多通道兩大類。

此外,還有部分產品將根據產品特定的屬性而采用不同的分類方法,在此不予說明。

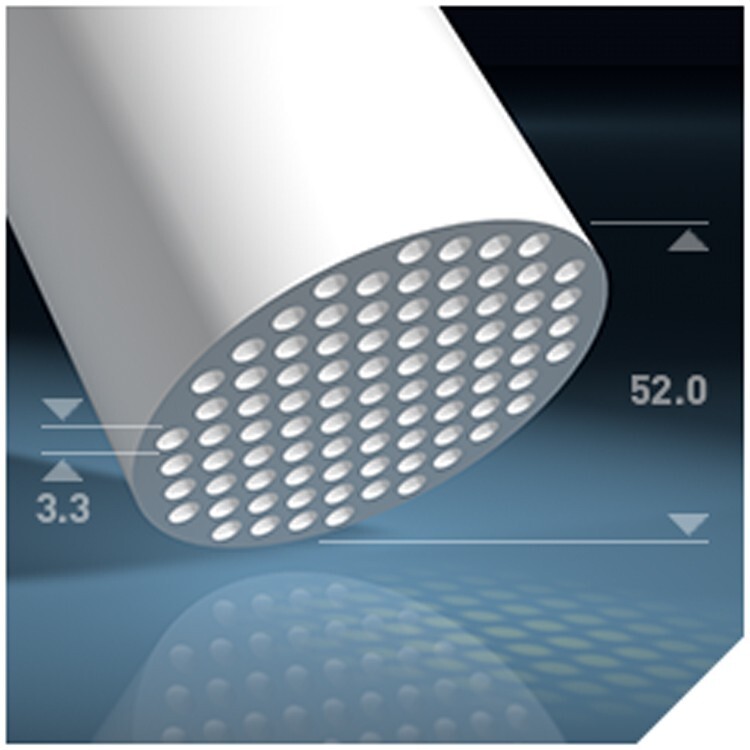

◎ 陶瓷膜管、陶瓷復合膜管的基礎技術參數

膜孔徑:1.2 μm、0.8 μm、0.5 μm、0.2 μm、0.1 μm、50 nm、20nm、10nm、4nm

膜材質:氧化鋯、氧化鋁、氧化鈦

長度:配套可選規格

耐壓強度:1.0 Mpa

適用pH值:0~14

適用溫度:-10°C~150°C

陶瓷膜管本身具有孔徑分布窄,分離,處理效果穩定;化學穩定性好,PH適用范圍廣,耐酸、耐堿、耐有機溶劑及氧化劑;耐高溫,可用蒸汽反沖再生和高溫原位消毒滅菌;抗污染能力強,分離過程中無二次溶出物產生,不會發生膜孔溶漲而導致截留性能的變化;機械強度大,膜再生性能好,清洗后膜通量恢復穩定;分離過程簡單,能耗低,操作維護簡便;膜使用壽命長等眾多優勢,因而工業化陶瓷膜系統已成功應用的領域非常多

工業廢水普遍具有酸堿性、含有有機溶劑等特殊性,傳統有機膜通常難以適應這樣苛刻復雜的條件;而陶瓷膜因其材料的優勢特點完在這些惡劣環境下長期穩定運行。例如油田采出水、石化工廠生產的廢水、金屬表面清洗廢水及乳化液廢水等含油廢水,這些含油廢水常規方法難以處理,需要利用陶瓷膜的親水疏油性來有效去除工業廢水中的油分。氧化鋁陶瓷膜在處理乳化油廢水上的除油率可以達到99%以上,若再加上微濾/納濾兩種處理工藝更可將除油率提升至99.5%以上,性顯著。

已內酰胺是合成纖維和工程塑料的重要原料。環已酮肟則是生產已內酰胺的中間體,高達90%的已內酰胺產品都是由它重排制得。目前工業上生產環已酮肟的工藝都存在中間步驟多、工藝復雜、副產品和三廢多等缺點,因此對現有工藝進行改進具有重要意義。其中由鈦硅-1分子篩(TS-1)催化環已酮氨肟化制環已酮肟的新工藝引業內人士關注。這項工藝具有反應條件溫和、選擇性高、副產物少、能耗低、污染小的特點,已進入工業化應用階段。但是在以鈦硅-1分子篩(TS-1)為催化劑生產環已酮肟的過程中會因為催化劑顆粒小,催化劑隨著產品流失的現象嚴重。將陶瓷膜過濾過程與環已酮肟化反應過程耦合,通過陶瓷膜來截留鈦硅分子篩催化劑,組成新型的膜催化集成新工藝,不僅可以有效地解決催化劑的循環利用問題,還可以縮短工藝流程,提高過程的連續性。

煤焦油是煤在暗流和氣化過程中獲得的重要液體產品,包含的一些組分很難從其它原料中獲取,所以煤焦油在化工原料領域中占有重要地位。但是直接提取的煤焦油含有大量有毒化合物,而作為粗燃料直接使用時產生的有毒氣體會造成嚴重污染,因此預處理工藝在煤焦油加工過程中是不可或缺的。陶瓷膜超濾技術具有耐酸耐堿性能強、機械強度高、孔徑分布均勻、耐溫性好、使用壽命長等優勢特點,在過濾凈化煤焦油時采用無機陶瓷膜能夠很好地對煤焦油中的雜質進行分離,重金屬、灰分、水分去除率可達90%,對鹽和氯等雜質同樣具有良好的去除效果,鹽的去除率達到83.59%,氯的去除率達到65.82%,煤焦油的品質能夠得到大幅度提升。