關鍵詞 |

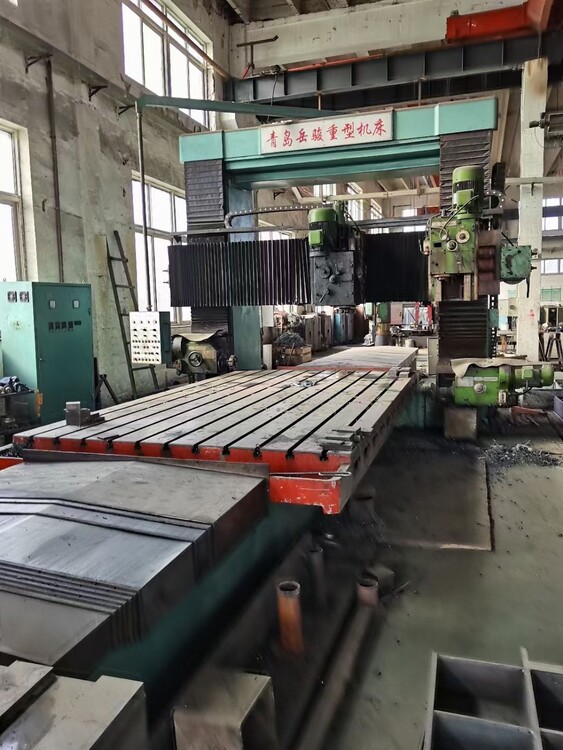

江西二手機床回收,舊機床回收,舊鉆床回收,舊鏜床回收 |

面向地區 |

磨床吸塵器也叫磨床除塵器、磨床吸塵機,屬于工業吸塵器范疇;是為滿足磨床灰塵清理及工人健康需要而設計的一款工業除塵設備;在現代工業生產中,被廣泛應用于各種磨床粉塵廢料的清理收集;此型號磨床吸塵器可配套一般手搖磨床、工具磨床等小型磨床除塵使用。

工作原理

利用TX系列透浦式吸塵風機,將灰塵從磨床工作臺吸入吸塵器內部,經內部過濾裝置處理后灰塵被收集到集塵抽屜內,過濾后的空氣被排放到空氣中,至此,完成整個灰塵吸收、過濾、收集過程。

磨床吸塵器使用注意事項

1、因吸塵器使用380V交流電源,使用前務必檢查線路、開關是否合乎規定;是否正確接線;為防止漏電,請檢查是否接好地線;

2、使用磨床吸塵器前須檢查螺絲、管束、門扣、有無松動;檢查進風口、出風口有無堵塞現象;

3、啟動后,須檢查風機運轉方向與進風口指示方向是否一致,若出現逆風或吸力較弱的現象,可將風機接線盒內三條電源線任意兩條交換位置;

4、為磨床吸塵器的性能,須定期清洗磨床吸塵器濾袋濾網;安裝過濾網時,參考對界面的密封位置,確保平整密合。

開放式發展

開放式數控的討論已有好些年了,但是應該看到,對于開放式結構至今沒有一致性的定義。某些用戶認為開放式表示能夠接受當地使用的通信協議;而另一些用戶認為開放式意味著所有控制器操作界面完全一致;對機床應用而言,開放式意味著對刀架移動、傳感器和邏輯控制有標準的輸入/輸出接口;對大公司和大學的研究來說,開放式意味著以上這些均來自隨即拿來就用的積木塊。由于來自終用戶和集成商(機床廠)的壓力,開放式結構的開發工作正在向前發展并將持續下去。目前的一個積極成果即是基于PC的CNC,即PC-based。

嚴格意義上說,數控控制軟件中包含著實時操作系統的思想,例如任務調度、存儲器管理、中斷處理等,但這種技術是隱含的,是和數控應用程序比如插補,伺服、譯碼等混合的。每一個數控系統都是特的,不透明的。這種情況對于終用戶和系統集成商而言帶來諸多不便。在開放式數控呼聲日益高漲的今天,研究實時操作系統在CNC軟件中的應用是順理成章的事。特別是近嵌入式實時操作系統的技術發展迅猛,這對于數控控制軟件的開發將產生革命性的影響。選擇一個合適的商用嵌入式實時操作系統,將插補、伺服、譯碼、數據處理等數控應用軟件往上“掛”,終移植到一個硬件環境中去,形成終使用戶滿意的數控系統,也就是個性化的CNC系統,這將是開放式數控的主要方向。

將編寫好的加工程序輸入數控系統,就可控制數控機床的加工工作。一般在正式加工之前,要對程序進行檢驗。通常可采用機床空運轉的方式,來檢查機床動作和運動軌跡的正確性,以檢驗程序。在具有圖形模擬顯示功能的數控機床上,可通過顯示走刀軌跡或模擬對工件的切削過程,對程序進行檢查。對于形狀復雜和要求高的零件,也可采用鋁件、塑料或石蠟等易切材料進行試切來檢驗程序。通過檢查試件,不僅可確認程序是否正確,還可知道加工精度是否符合要求。若能采用與被加工零件材料相同的材料進行試切,則更能反映實際加工效果,當發現加工的零件不符合加工技術要求時,可修改程序或采取尺寸補償等措施。

本培養德、智、體、美全面發展,具有良好職業道德和人文素養,掌握機械零部件識圖與測繪、CAD三維造型設計、機械加工工藝文件識讀與編制,熟悉安全操作規程、各類金屬切削加工方法及加工裝備、常見零件程序編制方法與加工等基本知識,具備數控機床操作、數控加工程序編制、CAD/CAM軟件技術應用等能力,從事數控機床操作與編程、數控加工工藝編制、數控機床維護與調試、生產管理等工作的高素質技術技能人才。

采用5軸聯動對三維曲面零件的加工,可用幾何形狀進行切削,不僅光潔度高,而且效率也大幅度提高。一般認為,1臺5軸聯動機床的效率可以等于2臺3軸聯動機床,特別是使用立方氮化硼等超硬材料銑刀進行高速銑削淬硬鋼零件時,5軸聯動加工可比3軸聯動加工發揮更高的效益。但過去因5軸聯動數控系統、主機結構復雜等原因,其價格要比3軸聯動數控機床高出數倍,加之編程技術難度較大,制約了5軸聯動機床的發展。

當前由于電主軸的出現,使得實現5軸聯動加工的復合主軸頭結構大為簡化,其制造難度和成本大幅度降低,數控系統的價格差距縮小。因此促進了復合主軸頭類型5軸聯動機床和復合加工機床(含5面加工機床)的發展。在EMO2001展會上,新日本工機的5面加工機床采用復合主軸頭,可實現4個垂直平面的加工和任意角度的加工,使得5面加工和5軸加工可在同一臺機床上實現,還可實現傾斜面和倒錐孔的加工。德國DMG公司展出DMUVoution系列加工中心,可在一次裝夾下5面加工和5軸聯動加工,可由CNC系統控制或CAD/CAM直接或間接控制。

GSM硬質合金鉆與BTA鉆頭深孔鉆削加工(孔深和孔徑的比值>10)在機械加工領域中占有非常重要的地位,約占孔加工量的40%以上。隨著科學技術的進步,新型高強度、高硬度和值難加工深孔零件的不斷出現,加工工件在加工深度、加工精度以及加工效率上要求的不斷提高,使得深孔加工成為機械加工的關鍵工序和加工難點。傳統的加工方法由于工藝系統剛度,切削排出及冷卻潤滑的問題。越來越難以滿足甚至根本達不到現在的深孔加工在精度、效率、材料上的要求。所以這時的深孔加工需要一種特定的鉆削技術的支持。隨著我國機械制造業的迅速發展,使得原本局限于軍事工業、航空航天等特定領域的深孔加工技術及裝備在我國各行業也得到了廣泛的應用。左圖為常用的二種深孔鉆削加工:鉆和BTA單管鉆

深孔鉆床是一種、率、高自動化的深孔加工機床,依靠的孔加工技術(鉆、BTA鉆、噴吸鉆等),通過一次連續的鉆削即可達到一般需鉆、擴、鉸工序才能達到的加工精度和表面粗糙度。加工孔孔徑尺寸精度:IT7~IT11;加工孔偏斜度:≤0.5~1/1000(加工孔深);加工孔表面光潔度:Ra0.2~6.3um

深孔鉆床多為水平臥式和三坐標式結構。機床有立完善的切削油高壓、冷卻及過濾系統,以充足、潔凈、溫度適中的切削油供應。

江蘇本地二手機床回收熱銷信息