關(guān)鍵詞 |

三門峽氯化銠回收,氯化銠回收報價,平頂山氯化銠回收,廣州氯化銠回收 |

面向地區(qū) |

氯化銠回收的機器學(xué)習(xí)優(yōu)化

深度強化學(xué)習(xí)模型架構(gòu):

輸入層(21維參數(shù)):

溶液pH、[Cl?]、電位等實時數(shù)據(jù)

歷史工藝數(shù)據(jù)庫(10萬+組數(shù)據(jù))

決策層:

動態(tài)調(diào)整浸出劑流量(精度±0.5mL/min)

預(yù)測佳沉淀pH值(誤差<0.05)

輸出層:

銠回收率預(yù)測(R2=0.98)

雜質(zhì)含量預(yù)警(準確率95%)

比利時Umicore應(yīng)用效果:

試劑消耗降低18%

異常工況響應(yīng)時間縮短至30秒

年度增產(chǎn)效益達$4.2M

氯化銠回收的碳減排措施

綠色工藝創(chuàng)新:

酸再生系統(tǒng):

擴散滲析膜回收80%廢酸

每年減少新酸采購1200噸

可再生能源:

屋頂光伏滿足15%用電需求

余熱發(fā)電系統(tǒng)效率達18%

過程優(yōu)化:

機器學(xué)習(xí)優(yōu)化加藥量(減少20%試劑消耗)

惰性氣體保護減少金屬氧化損失

碳足跡對比(每kg Rh):

工藝類型 原生銠 回收銠

碳排放 85kg 12kg

能源消耗 280kWh 45kWh

氯化銠回收,低濃度氯化銠溶液的富集技術(shù)

離子交換-電沉積聯(lián)合工藝:

吸附階段:

強堿性陰離子樹脂(IRA-900)

動態(tài)吸附容量35mg Rh/mL樹脂

洗脫階段:

5%NH?Cl+1%HCl混合溶液

洗脫率>99%

電沉積:

旋極電解槽(800rpm)

沉積效率98%

處理含Rh 50ppm的電子廢液效果:

富集倍數(shù):1000倍

終銠純度:99.6%

處理成本:$8.5/g Rh(傳統(tǒng)工藝為$15/g)

氯化銠回收,汽車催化劑中氯化銠的回收工藝

汽車尾氣催化劑(TWC)中銠的回收需經(jīng)多步處理:

預(yù)處理:粉碎至100目后,在600℃焙燒去除積碳和硫化物

浸出階段:采用鹽酸-雙氧水體系(HCl 6M+H?O? 3%),在80℃下反應(yīng)4小時,銠浸出率>98%

溶液凈化:

銅置換法去除Pt、Pd(加入銅粉,反應(yīng)電位控制在0.4V)

離子交換樹脂(如Lewatit MonoPlus M500)深度除雜

銠沉淀:加NaClO?氧化后,用NH?Cl沉淀為(NH?)?RhCl?

美國Umicore工廠采用該工藝,每噸廢催化劑可回收120-150g銠,純度達99.95%。新技術(shù)趨勢是引入微波輔助浸出,將處理時間縮短至1.5小時。

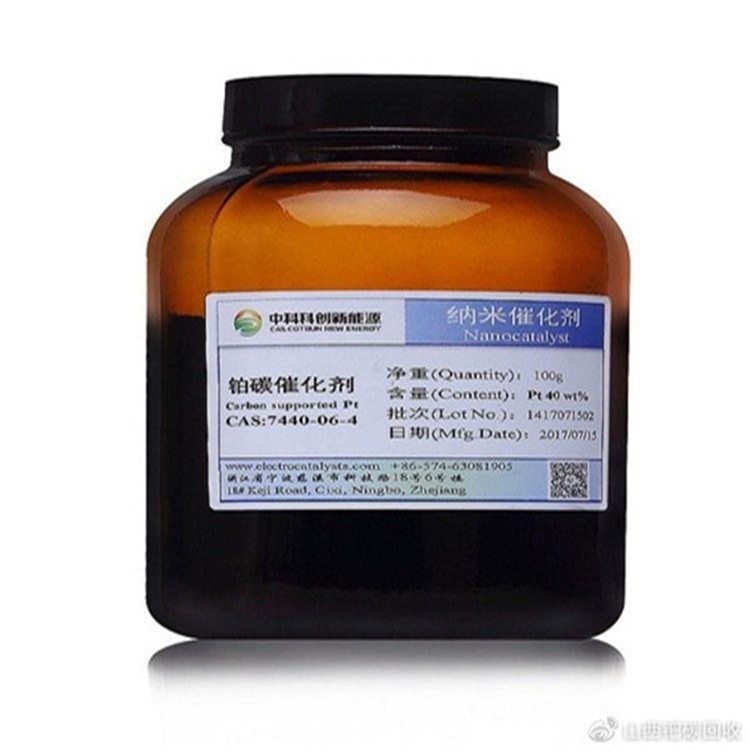

氯化銠回收,納米銠催化劑廢料的回收技術(shù)突破

磁分離-超臨界CO?協(xié)同工藝處理燃料電池納米銠催化劑(2-5nm):

磁性功能化:

Fe?O?包覆(厚度3nm,磁響應(yīng)性>80emu/g)

外磁場強度0.5T時捕獲效率>99%

超臨界解離:

CO?+5%乙醇改性劑(35℃, 15MPa)

碳載體去除率98%

尺寸篩選:

膜過濾(100kDa超濾膜)

獲得單分散納米銠(PDI<0.15)

性能對比:

參數(shù) 回收納米銠 商業(yè)參比

ECSA 78m2/g 82m2/g

ORR活性 0.95mA/cm2 1.02mA/cm2

耐久性(3000圈) 衰減12% 衰減15%

日本TKK公司已實現(xiàn)每月20kg的工業(yè)化生產(chǎn),成本較新料降低60%。

氯化銠溶液的電化學(xué)精煉技術(shù)

脈沖電解系統(tǒng)關(guān)鍵參數(shù):

波形參數(shù):正向電流密度300A/m2(占空比70%),反向50A/m2

電解液組成:Rh 45g/L,HCl 1.5M,NH?Cl 0.3M

添加劑:明膠0.1g/L(改善沉積形貌)

與傳統(tǒng)直流電解對比:

特性 直流電解 脈沖電解

陰極純度 99.91% 99.98%

表面粗糙度 Ra 2.1μm Ra 0.7μm

電流效率 83% 91%

德國Heraeus的工業(yè)化裝置運行數(shù)據(jù)顯示,脈沖技術(shù)使:

極間距縮小30%(槽電壓降低1.2V)

陰極剝離周期延長至120小時

噸銠生產(chǎn)節(jié)電1800kWh

————— 認證資質(zhì) —————