切削特點

鈦合金的硬度大于HB350時切削加工特別困難,小于HB300時則容易出現粘刀現象,也難于切削。但鈦合金的硬度只是難于切削加工的一個方面,關鍵在于鈦合金本身化學、物理、力學性能間的綜合對其切削加工性的影響。鈦合金有如下切削特點:

(1)變形系數小:這是鈦合金切削加工的顯著特點,變形系數小于或接近于1。切屑在前刀面上滑動摩擦的路程大大,加速磨損。

(2)切削溫度高:由于鈦合金的導熱系數很小(只相當于45號鋼的1/5~1/7),切屑與前刀面的接觸長度短,切削時產生的熱不易傳出,集中在切削區和切削刃附近的較小范圍內,切削溫度很高。在相同的切削條件下,切削溫度可比切削45號鋼時高出一倍以上。

(3)單位面積上的切削力大:主切削力比切鋼時約小20%,由于切屑與前刀面的接觸長度短,單位接觸面積上的切削力大大增加,容易造成崩刃。同時,由于鈦合金的彈性模量小,加工時在徑向力作用下容易產生彎曲變形,引起振動,加大磨損并影響零件的精度。因此,要求工藝系統應具有較好的剛性。

(4)冷硬現象嚴重:由于鈦的化學活性大,在高的切削溫度下,很容易吸收空氣中的氧和氮形成硬而脆的外皮;同時切削過程中的塑性變形也會造成表面硬化。冷硬現象不僅會降低零件的疲勞強度,而且能加劇磨損,是切削鈦合金時的一個很重要特點。

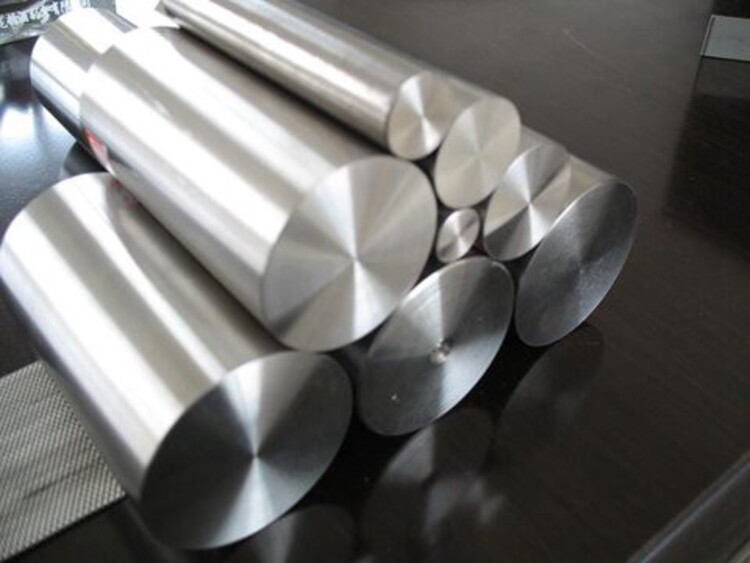

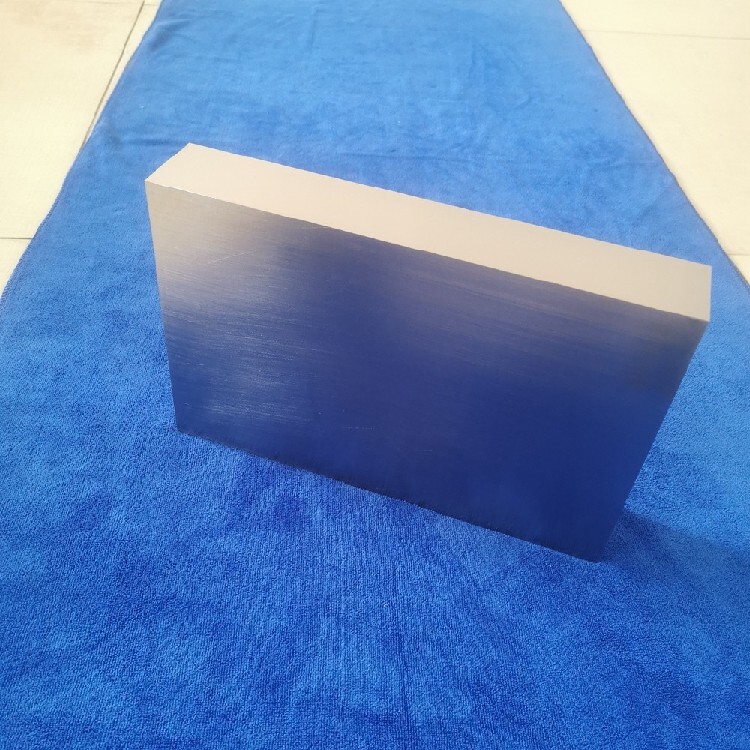

鈦合金

它是α相固溶體組成的單相合金,不論是在一般溫度下還是在較高的實際應用溫度下,均是α相,組織穩定,耐磨性純鈦,抗氧化能力強。在500℃~600℃的溫度下,仍保持其強度和抗蠕變性能,但不能進行熱處理強化,室溫強度不高。

鈦及其合金在高溫下對氧、氮、氫和碳等具有大的親和力,液態的熔池和熔滴金屬如得不到有效保護,則更容易受到空氣等雜質的玷污,脆化程度更嚴重,給焊接帶來困難。同時,鈦合金導熱性差,電阻系數大,焊接時產生的熱量多,熱容大,不容易散失,熔化焊時需要用惰性氣體或在真空狀態進行保護。

鈦合金管道彎頭過細事故如下:

一、鈦合金管道彎頭,應作準期查察,常常對體現的加工表面須堅持清潔,拔除污垢,齊截地存放在室內透風單調的當地,抑制堆置或露天存放。

二、鈦合金管道彎頭的球閥,阻止閥,閘閥運用時,只作全開或全閉,不容許做調節流量用,抑制密封面受沖蝕,加速磨損。

三、閘閥和上螺紋阻止閥內有倒密封裝備,手輪旋至上位頭表面永劫間不會生銹,不會被。常常堅持鈦合金管道彎頭的單調和透風,堅持器的清潔和齊截,按照準確的存放腳步存放。

因為鈦合金的彈性模具小,為一般鋼才的1/2,因此在切削時,切削表層和已加工表層的延展性修復大,以便減少后刀面和鋼件的磨擦和損壞,一般α0≥15°。

現階段,在我國的鈦合金切削加工率還較為低,生產制造中運用數多的鎢鋼強烈推薦的切削速率在30~50m/min,與海外對比還存有挺大差別。

表層涂層技術性是提高切削性能的關鍵方式之一。

現階段,涂層很多用以難加工原材料的切削加工。

現階段鈦合金加工的明顯難題之一就是加工率低,高原材料污泥負荷通常是根據提升切削使用量來保持的,髙速切削和大切深切削都可以在一定水平上提升原材料污泥負荷,但遭受數控車床和的限定,這二種加工方法的提高室內空間也遭受了管束,而大走刀切削是保持高原材料污泥負荷的另一個切實可行的方式。